Конические подшипники

В косозубых передачах устанавливаются шариковые, а в передачах с коническими шестернями конусные подшипники. Устанавливаются подшипники в паре зеркально. Способ установки зависит от направления нагрузки и крепления в корпусе подшипника и на валу. Угол конуса в конических подшипниках определяется от расчетной нагрузки. Пример: 7208 подшипник роликовый с коническими роликами одинарный ГОСТ 3478-79.

Модификация таких подшипников – ступичные подшипники автомобилей, работающие при ударных нагрузках и больших оборотах. Долголетний опыт эксплуатации автомобилей без замены подшипников говорит о прочности и долговечности ступенчатых подшипников. Пример: подшипник ступицы роликовый конический номер в каталоге производителя 4Т-32309 производитель NTN-SNR устанавливаются на ступицы автомобилей MAN, Iveco, DAF, MMC Truck.

Упорные подшипники

Упорные подшипники

Упорные подшипники устанавливаются при больших нагрузках на ось и небольших оборотах. Выпускаются такие подшипники одно и двух рядные, шариковые или роликовые. Применяются только совместно с другими подшипниками. Пример: 8107 подшипник упорный шариковый ГОСТ 3478-79.

Какие бывают виды и типы подшипников

Все сборочные узлы можно классифицировать по принципу работы. Две основные группы составляют приборы, обеспечивающие покачивание и скольжение. Именно их чаще всего используют в машиностроении. Первая может быть представлена шариковыми и роликовыми устройствами.

Отдельное внимание заслуживают магнитные конструкции. Принцип их работы отличен от остальных, и используют их реже

К тому же в силу функциональных особенностей они должны сопровождаться запасными узлами.

Подшипники – это детали, помогающие получать от машины максимальный КПД, сохраняя ее работоспособность без специального ремонта и обслуживания.

Опоры скольжения

Эта группа деталей позволяют свободно скользить при трении двух соприкасающихся поверхностей. При этом используются разные смазки – масла, вода, химические вещества, графит и некоторые газы. Конструктивно такие приспособления могут быть как целостными, так и разборными. Производятся в комплекте со втулкой и соединяющей частью.

Устройства по типу качения

Такие узлы делают в виде двух колец, тел, обеспечивающих эффект покачивания, и сепаратора. Изготавливаются согласно установленной стандартизации, что позволяет использовать их в большинстве автомобилей, сложной технике и самолетах.

Шарикоподшипники

Функционально входят в группу узловых частей, работающих по принципу качения. Шариковые тела располагаются на поверхности наружных колец деталей. Во время работы создают небольшой момент трения, а значит практически не ограничивают скорость вращения.

Роликоподшипники

Входят в группу качения, но в их основе шарики заменены на ролики. Это позволяет им выдерживать гораздо большие нагрузки. Такая работоспособность высоко ценится при конструировании промышленных станков и железнодорожном строении.

Магнитные опоры

Работают по принципу левитации притяжения, обеспечивая полную бесконтактность двух соседних частей. Могут использоваться в условиях агрессивной окружающей среды, но пока не так распространены, как уже перечисленные виды. Если не подстраховывать такую конструкцию другой, более традиционной, можно в одночасье потерять всю машину.

Основные разновидности и сравнительная таблица

Первое, что нужно различать, это две большие категории – качение и скольжение. Именно они разделяют все запчасти на две группы. Первые используются чаще, потому что у них меньше сопротивление и, соответственно, сила трения. Они необходимы при небольших частотах вращения.

Затем эти подвиды делятся на еще более мелкие ответвления, характеризующиеся качествами и отличиями по назначению.

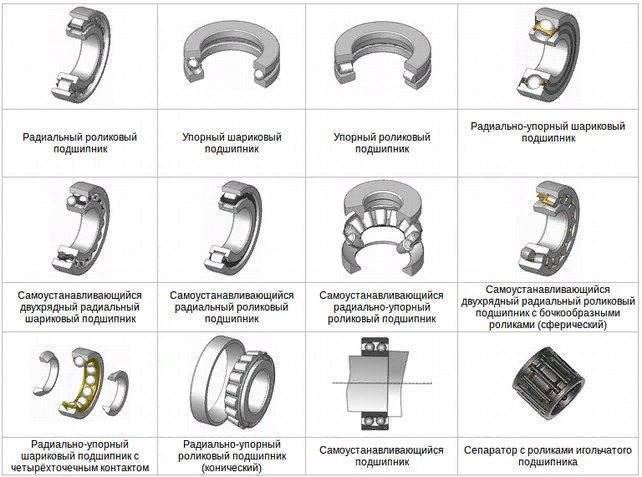

Также они все отличаются по размерам внутреннего и внешнего кольца, по диаметру отверстия и внутренних шариков, по материалу изготовления. Представим картинку, на которой изображено, как классифицируются изделия:

Назначение и устройство подшипников

Подшипник – узел механизма или машины, являющийся частью опоры, которая поддерживает вал, обеспечивая вращение или линейное перемещение с минимальным сопротивлением, воспринимающий и передающий нагрузку от вала на корпусные детали механизма или машины . Опора с упорным подшипником называется подпятником.

Подшипники характеризуются следующими основными параметрами:

- максимальные динамическая и статическая нагрузки;

- максимальная скорость вращения для радиальных подшипников;

- посадочные размеры;

- класс точности;

- группа зазоров.

Нагружающие подшипник силы подразделяют на следующие виды:

- радиальная сила, действующая в направлении перпендикулярном к оси вращения подшипника;

- осевая сила, действующая в направлении параллельном к оси вращения подшипника.

По конструкции, обуславливающей различный принцип работы, все подшипники можно разделить на несколько типов:

- подшипники качения;

- подшипники скольжения;

- газостатические подшипники;

- газодинамические подшипники;

- гидростатические подшипники;

- гидродинамические подшипники;

- магнитные подшипники.

Основные типы подшипников, которые применяются в машиностроении, – это подшипники качения и скольжения.

Достоинства подшипников скольжения: малые радиальные размеры; возможность работы при ударных нагрузках и применения при больших нагрузках и высоких скоростях вращения. Недостатки: не могут работать без смазки, не допускают перекосов валов, сложны в установке (требуют пришабривания).

Подшипники качения по сравнению с подшипниками скольжения имеют следующие преимущества:

- значительно меньшие потери на трение, а, следовательно, более высокий коэффициент полезного действия (до 0,995) и меньший нагрев;

- в 10…20 раз меньше момент трения при пуске машин;

- экономия дефицитных цветных материалов, которые чаще всего используются при изготовлении подшипников скольжения;

- меньшие габаритные размеры в осевом направлении;

- простота обслуживания и замены;

- меньший расход смазочного материала;

- невысокая стоимость вследствие массового производства стандартных подшипников.

К недостаткам подшипников качения можно отнести:

- ограниченную возможность применения при очень больших нагрузках и высоких скоростях;

- непригодность для работы при значительных ударных и вибрационных нагрузках из‑за высоких контактных напряжений и плохой способности демпфировать колебания;

- значительные габаритные размеры в радиальном направлении и масса;

- шум во время работы, обусловленный погрешностями форм и размеров деталей;

- сложность установки и монтажа подшипниковых узлов;

- повышенную чувствительность к неточности установки в подшипниковый узел;

- высокая стоимость при мелкосерийном производстве уникальных по размерам подшипников.

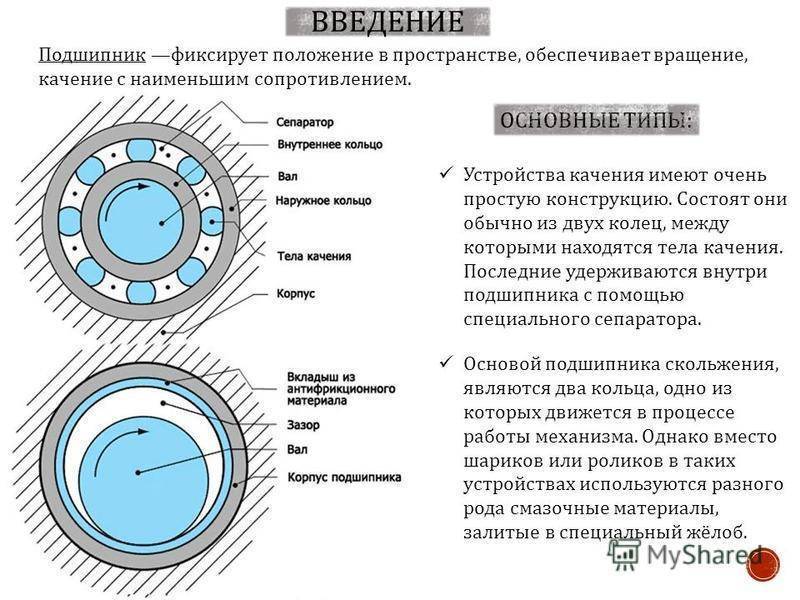

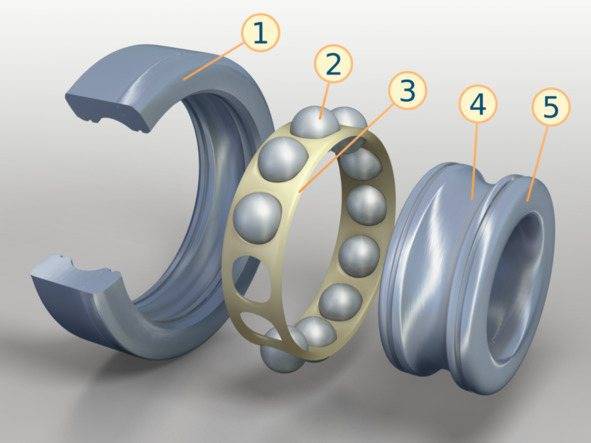

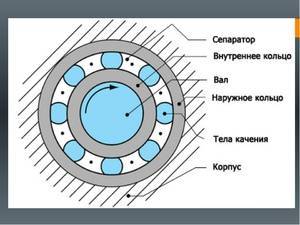

Конструкция подшипников качения состоит из двух колец, тел качения (шариков или роликов) и сепаратора (некоторые типы подшипников могут быть без сепаратора), отделяющего тела качения друг от друга, удерживающего на равном расстоянии и направляющего их движение (рис. 1). По наружной поверхности внутреннего кольца и внутренней поверхности внешнего кольца (на торцевых поверхностях колец упорных подшипников качения) выполнены желоба – дорожки качения, по которым при работе подшипника катятся тела качения.

Рис. 1. Устройство радиального шарикоподшипника: 1 – внешнее кольцо; 2 – шарик (тело качения); 3 – сепаратор; 4 – дорожка качения; 5 – внутреннее кольцо

В некоторых узлах механизмов и машин в целях уменьшения габаритов, а также повышения точности и жёсткости применяют совмещённые опоры: дорожки качения в этом случае выполняют непосредственно на валу или на поверхности корпусной детали.

Существуют подшипники качения, изготовленные без сепаратора. Такие подшипники имеют большое число тел качения и большую грузоподъёмность. Однако предельные скорости вращения бессепараторных подшипников значительно ниже вследствие повышенных моментов сопротивления вращению.

Закрытые подшипники качения (имеющие защитные крышки) практически не требуют обслуживания (замены смазки), открытые – чувствительны к попаданию инородных тел, что может привести к быстрому разрушению подшипника и выходу механического оборудования из строя.

Классификация, виды и типы

Подшипник представляет собой кинематический механизм, задача которого состоит в определении положения подвижных элементов частей конструкции и обеспечение их более эффективного вращения относительно друг друга. Он также обеспечивает опору вращающемуся валу механизма. Параллельно с этим выполняет функцию распределения радиальной и осевой нагрузки, передавая её на корпус всей машины. Благодаря этим свойствам вал фиксируется в нужном положении и одновременно вращается вокруг своей оси.

Компания ООО “Катикс” https://katiks.ru/ предлагает подшипники высокого качества, работает только с проверенными и надежными производителями, продукция которых имеет сертификат, подтверждающий ее высокое качество.

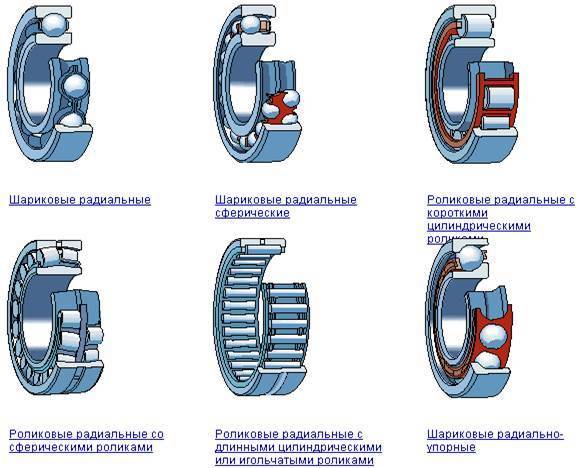

Классификация подшипников качения имеет следующий перечень:

- Шариковый. Главной особенностью выделяется основной подвижный элемент — шарики. Считается самым распространненым видом, наиболее активно используется в автомобилях, электродвигателях, бытовом инструменте. Благодаря их сферической форме он может вращаться в разные стороны, предназначен на выдерживание радиальной и осевой нагрузки. Но из числа недостатков можно отметить малую площадь соприкосновения, поэтому в автомобиле их применяют в местах с низкой нагрузкой без воздействия ударов и вибраций. Использование шарикоподшипников для большой нагрузки влечёт за собой увеличение диаметра шариков, поэтому размер всего элемента увеличивается.

- Роликовый. Состоит из деталей, представленных в цилиндрической форме. Различные радиальные нагрузки, оказываемые на ролики, равномерно распределяются по широкому пятну соприкосновения. Из-за этого они считаются оптимальным вариантом для использования в тяжёлых условиях. Но из-за цилиндрической формы такой вид не в состоянии обеспечивать большие осевые нагрузки. В узлах с малым диаметром вала применяется роликовый тип и для установки в труднодоступные места.

- Конический. Устройство подшипника состоит из конусных роликов. Применяются они для удерживания высокой радиальной, осевой и ударной нагрузок. Основным местом установки считается ступица колеса машины. Некоторые производители в одном подшипнике устанавливают два ряда конических роликов по зеркальной схеме.

Устройство и составляющие подшипника

Какие бывают подшипники описано выше, но в большинстве своём их объединяет состав элементов, из которых они состоят.:

- Обойма. По геометрической форме представляет собой кольцо, внутренняя и наружная поверхность которого обработаны. Между этими обоймами движутся шарики. В современном автомобильном производстве внешняя обойма может встраиваться в ступицу и ремонт подшипника производится путём замены всего узла в сборе.

- Сепаратор. Обойма специальной формы, по окружности которой находятся отверстия диаметром с используемый шарик. Выполняет роль ограничителя движения шарика внутри обойм.

- Сальник. Применяется для замыкания открытой боковой поверхности подшипника, изготавливается из специальной резины. Препятствует попаданию грязи в смазку подшипника. Наиболее подвержена износу та часть, которая продаётся по отдельности для проведения ремонта.

История возникновения и развития

Отсчёт истории начинается с 3500 года до нашей эры, во времена Древнего Египта, когда его жители использовали примитивные и очень эффективные на то время опорные подшипники без применения шариков. Ближе к нашему времени, в 700-м году до нашей эры, кельты достаточно активно стали применять изделия, аналогичные современным цилиндрическим подшипникам качения.

В 1490 году Леонардо Да Винчи опубликовал первый чертёж подшипника качения в мире. Отмечается тот факт, что это изобретение произвело большое впечатление в кругу специалистов этого профиля. В 1794 году он был впервые запатентован. А в 1839 году американец Исаак Баббит изобрёл специальный металлический сплав, из которого в дальнейшем изготавливались шарики. В состав этого сплава входили медь, свинец, сурьма и олово.

В 1490 году Леонардо Да Винчи опубликовал первый чертёж подшипника качения в мире. Отмечается тот факт, что это изобретение произвело большое впечатление в кругу специалистов этого профиля. В 1794 году он был впервые запатентован. А в 1839 году американец Исаак Баббит изобрёл специальный металлический сплав, из которого в дальнейшем изготавливались шарики. В состав этого сплава входили медь, свинец, сурьма и олово.

Большим прорывом этой области считается 1853 год, когда Филлипп Мориц Фишер создал конструкцию педального велосипеда с применением специализированных роликовых подшипников в его механизмах. Последним значимым событием стало то, что в 1883 Фридрих Фишер создал машину, которая шлифовала шарики из закалённой стали. За счёт её создания появился всемирно известный швейтфуртский подшипниковый завод, а в скором времени эта технология стала использоваться повсюду.

Таблица размеров

Каталог шариковых подшипников по размерам призван помочь в поиске оптимального технического решения. Подбор подшипников по размерам, таблица которых содержит бесценную информацию о таких параметрах изделий, каковыми являются величина диаметра внутреннего (внешнего) кольца, ширина изделия и т. п. , обеспечивает не только правильный выбор комплектующих, но и быстрый подбор аналогов. Таким образом, можно утверждать, что использование таблицы размеров подшипников качения является достаточно важным фактором в обеспечении бесперебойности рабочего процесса.

И в заключение необходимо рассмотреть еще один немаловажный момент, касающийся срока службы подшипников. Существует несколько факторов, непосредственно влияющих на продолжительность эксплуатации этих изделий:

- Защищенность от негативного воздействия внешней среды.

- Усталостное разрушение металла, использованного для изготовления элементов узла и следующее за ним «крошение».

- Твердость и степень обработки подвижной конструкции.

- Применение установленных производителем типов и количества смазочных материалов.

Современные марки стали, в совокупности с высоким качеством исполнения, способны обеспечивать шарикоподшипникам возможность увеличения номинального ресурса, заявленного производителем. Единственными условиями такого продления являются контроль показателей контактных нагрузок и соблюдение нормативов технического обслуживания.

Классификация и виды подшипников качения

Конструкция деталей данного типа предусматривает наличие в составе тел качения, обеспечивающих механическое перекатывание в опоре вращения детали механизма.

Устройство шарикоподшипника

Традиционный состав подшипников данного типа представляет собой: наружную и внутреннею обоймы, по которым прокатываются тела качения; сепаратор, в котором заключены набор тел качения.

Устройство подшипника качения

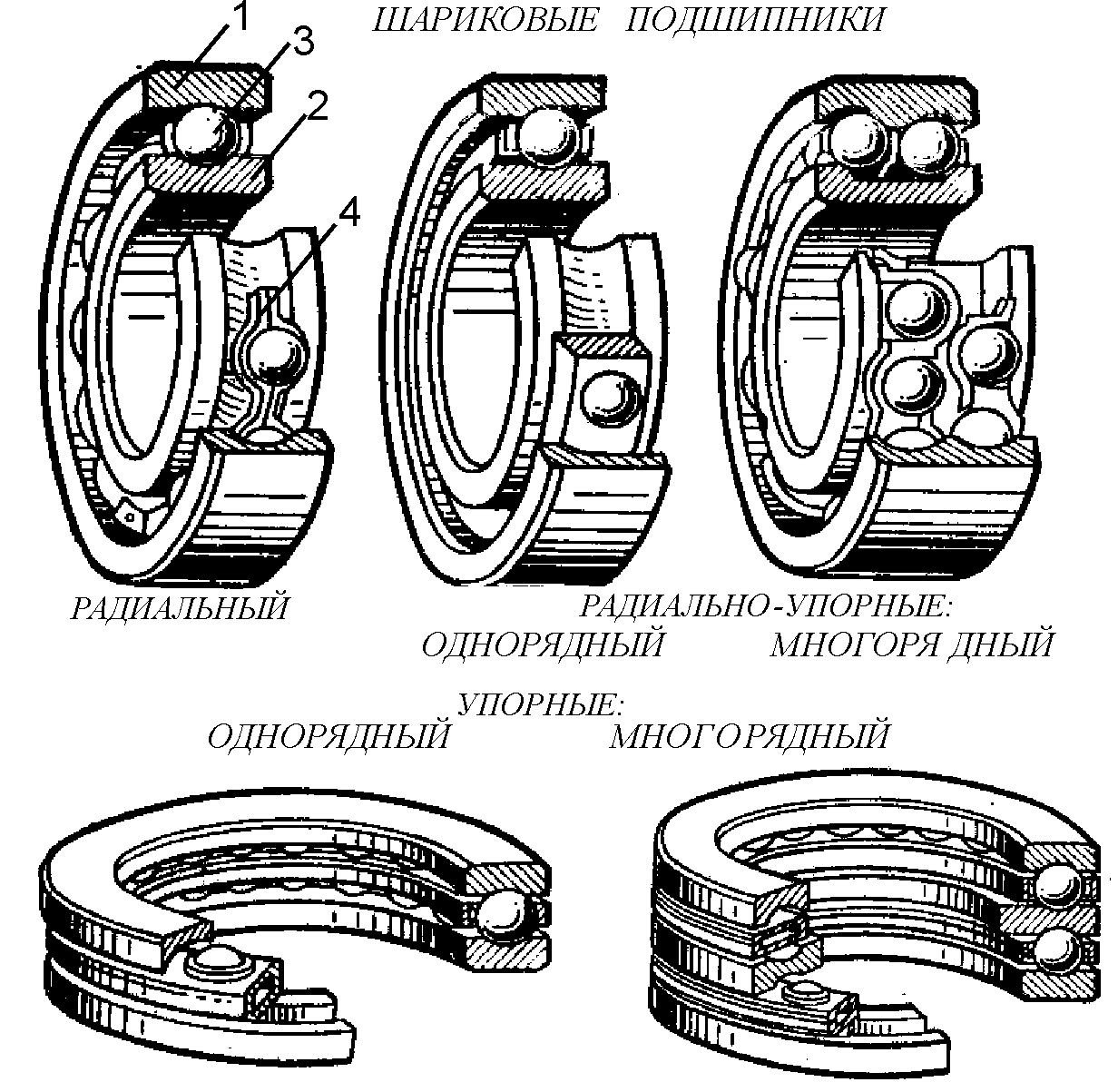

Видом тела качения подшипники подразделяются на роликовые и шариковые.

По количеству рядов тел качения существуют однорядные, двухрядные и многорядные подшипники.

Исходя из типа воспринимаемых нагрузок в опоре вращения подшипники подразделяются на:

- радиальные

- радиально-упорные

- упорно-радиальные

- упорные

- линейные

Когда действуют радиальные нагрузки на вал и опорные точки вращения в конструкции механизма используют радиальные подшипники. Если особенности работы механизма провоцируют осевые усилия в этом случае используют упорные (осевые) подшипники. В случаях действий комбинированных усилий в опоре устанавливают радиально-упорные или упорно-радиальные подшипники в зависимости от доминирования тех или иных нагрузок.

Также по возможности компенсировать перекосы валов вращения подшипники качения подразделяются на самоустанавливающиеся и несамоустанавливающиеся.

Особенности шариковых подшипников

Данный тип подшипников являются более прост в изготовлении и конструкции поэтому считаются менее дорогостоящими в сравнении с роликовыми.

Касаемо применения в составе конструкций шарикоподшипники используют менее нагруженных валах малого диаметра.

Упорные шарикоподшипники

Для конструкций с осевыми нагрузками используют упорные подшипники.

В случае усилия в одном направлении используют однорядный подшипник.

Двухрядный шарикоподшипник

При действии усилий в обе стороны применяют шарикоподшипник двухрядного типа.

Сферический двухрядный шарикоподшипник

Сферические шарикоподшипники типа позволяют сглаживать небольшие погрешности в соосности валов при неточности конструктивных посадочных мест.

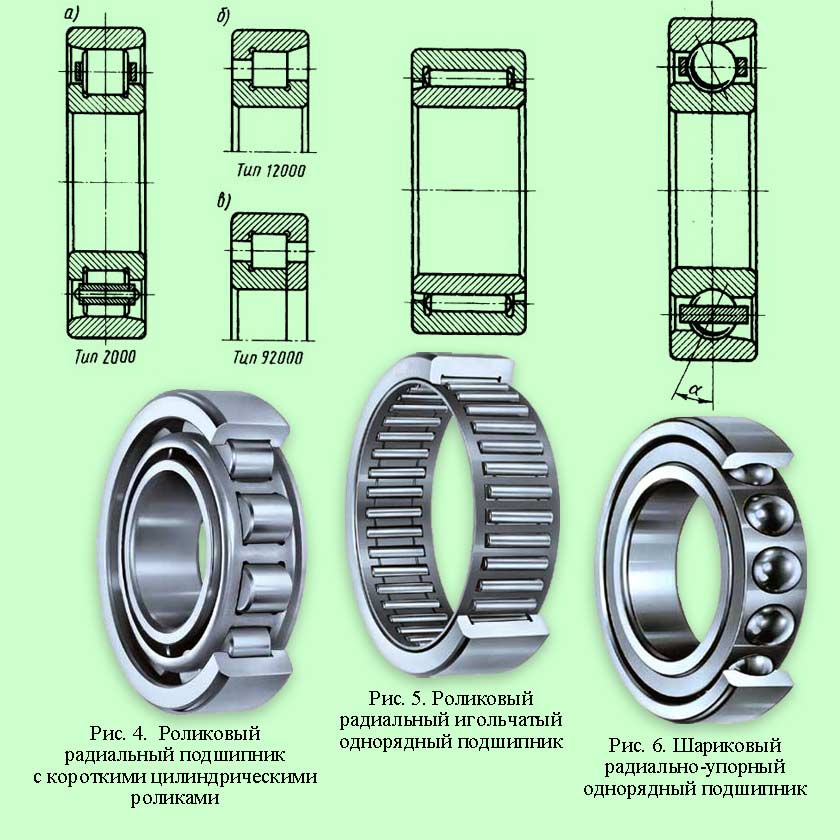

Особенности роликовых подшипников

Беря во внимание то, что ролики имеют большую площадь контакта с внутренним и наружным кольцом в своей конструкции, то сравнении с шарикоподшипниками, роликовые обладают высокой жёсткостью, стойкостью к деформации и выдерживают более значительные радиальные нагрузки, в том числе и ударного характера. Разрез радиального однорядного роликового подшипника

Разрез радиального однорядного роликового подшипника

Среди роликовых подшипников выделяют следующие его виды:

- цилиндрические

- игольчатые

- конические

- сферические

Так в опорных точках вращения механизма с высокими радиальными нагрузками устанавливают роликовые без бортов или игольчатые цилиндрические подшипники.

Разрез радиального двухрядного роликового подшипника

Игольчатые роликовые подшипники

При значительных осевых нагрузках из роликовых применяют только сферический тип подшипников.

Сферический двухрядный роликовый подшипник

В точках с переменными нагрузками устанавливают конические роликовые подшипники.

Роликовый конический подшипник качения для опор с комбинированной нагрузкой

Какими бывают подшипники

Существует несколько разновидностей подшипников, каждый из которых имеет свои особенности и применения. Вот некоторые из них:

Шариковые подшипники

Шариковые подшипники имеют наиболее распространенную конструкцию. Они состоят из внутреннего и наружного кольца, сепаратора и шариков. Шарики помещаются между внутренним и наружным кольцами и вращаются, снижая трение и обеспечивая плавную работу. Шариковые подшипники находят применение в различных механизмах, таких как электродвигатели, автомобили и бытовая техника.

2. Роликовые подшипники

Роликовые подшипники используются там, где необходима большая грузоподъемность и жесткость. Они могут быть цилиндрическими, коническими или игольчатыми. Роликовые подшипники находят применение в различных отраслях промышленности, таких как грузоподъемное оборудование, станки и транспорт.

3. Сферические подшипники

Сферические подшипники используются для компенсации выравнивания вала, которое может быть вызвано деформациями или неровностями поверхности. Они могут быть шарнирными или самоцентрирующимися и находят применение в различных механизмах, таких как ветроэнергетика, краны и оборудование для переработки.

4. Шарнирные подшипники

Шарнирные подшипники используются для передачи движения в различных углах и направлениях. Они состоят из внутреннего и наружного кольца, шарнирного элемента и сепаратора. Шарнирный элемент имеет шарнирное соединение с внутренним и наружным кольцом и позволяет передавать движение в разных направлениях. Шарнирные подшипники находят применение в различных механизмах, таких как автомобили, самолеты и суда.

Кроме того, существуют еще другие разновидности подшипников, такие как упорные подшипники, керамические подшипники и др. Каждый тип подшипника имеет свои особенности и применения, поэтому при выборе подшипника необходимо учитывать требования к механизму и его условия эксплуатации.

Основная функция подшипников – это обеспечение поддержки и движения деталей внутри механизма. Они также уменьшают трение между деталями, что позволяет увеличить эффективность работы механизма и снизить износ деталей

Кроме того, подшипники также обеспечивают точность и стабильность работы механизма, что особенно важно в высокоточных приложениях.

Таким образом, подшипники являются важными элементами механизмов и оборудования, и выбор правильного типа подшипника может существенно повлиять на работу механизма и его эффективность.

Подшипники скольжения

Основная задача таких деталей – обеспечивать свободное трение между двумя сопряженными участками. Использовать их можно как для подвижных, так и для неподвижных поверхностей, что значительно увеличивает функциональные возможности применения.

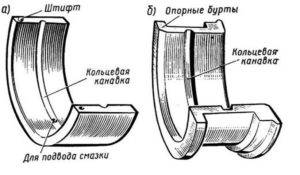

Разновидности опорных узлов скольжения

Этот тип узловой части может быть разъемным и целостным. Первый состоит из двух вкладышей, установленных в полуотверстия основания и крышки. Они могут иметь толстую или тонкую стенку относительно наружного диаметра. Толщину определяет используемый материал. Например, тонкостенные чаще всего делают из легкой малоуглеродистой стали. Конструкция неразъемного предполагает особую сборку, при которой в детали высверливается отверстие, в которое запрессовывается металлическая втулка.

Разновидности

Наиболее распространенной является классификация, основанная на способности восприятия нагрузки по направлению. В этом случае устройства разделяют на 3 группы:

- Радиальные – принимающие перпендикулярную нагрузку с оси.

- Упорные – берут на себя весь груз.

- Радиально-упорные – сочетают свойства тех и других.

Существуют и еще несколько вариантов разделения узлов, но они являются скорее второстепенными.

Стандарты опор скольжения

Качество изготовления деталей, используемый в работе материал и другие условия производства описаны в Межгосударственном стандарте ISO и ГОСТе. Первый – соответствует международным требованиям, действующим в 165 странах мира. Второй – является внутренним для Российской Федерации. Все узловые части, представленные , проходят обязательную сертификацию на соответствие заявленным правилам.

Смазки подшипников скольжения

Этот вид призван обеспечивать свободное трение между двумя частями конструкции. Для нормальной работы используется один из 4-х типов смазочных материалов:

- Жидкие – различные синтетические и минеральные масляные жидкости для металлических опор или вода для неметаллических.

- Пластичные – изготавливаются из базового масла и загустителя.

- Твердые – используются в условиях сухого и граничного соприкосновения. В качестве материала чаще всего выбирается графит и дисульфид молибдена.

- Газообразные – требуются, когда конструкция работает под слабой нагрузкой, но в жарких условиях и с большим количеством оборотов.

Преимущества и недостатки

Среди плюсов можно выделить их высокую надежность при работе на большой скорости и небольшие размеры. Что касается минусов, то отметим необходимость постоянной регулировки количества смазки, пониженный КПД и производство из дорогих материалов.

Где применяются устройства

Сфера применения приборов широка. Довольно часто их используют в высокоскоростной аппаратуре, паровых и турбинных установках, в оборудовании систем навигации и других точных приборах.

Определение параметров по маркировке

Корпус подшипника может быть с выемкой и без неё. В первом случае применяется на обработанных поверхностях при удерживании радиальной нагрузки. А без выемки устанавливаются в противоположном случае. Корпус бывает разной ширины, для определения типа используют следующие аббревиатуры:

- ШМ — Широкий неразъемный.

- УБ — Узкий неразъемный.

- РШ — Широкий разъёмный.

- РУ — Узкий разъёмный.

При изготовлении этих изделий производителем строго соблюдаются установленные законодательством стандарты. Поэтому производитель вместе со своим изделием предоставляет сопроводительную документацию о нём. Принятая маркировка на территории нашей страны состоит из следующих пунктов:

- Основного обозначения.

- Дополнительных префиксов.

Например, маркировку: 6−18030ПР20П. Основные параметры заложены в шесть цифр. Первоначальная цифра 6 — это класс точности изготовления изделия. А ПР20П можно расшифровать так:

- П — префикс степени шероховатости поверхности.

- Р2О — Тип используемой смазки подвижных частей.

- П — Показатель уровня шума.

Остальной цифровой индекс обозначает:

- Тип подшипника.

- Указатель серии наружного диаметра и ширины.

- Внутренний установочный диаметр.

- Конструктивная особенность конкретной модели.

Класс точности изделия

Этот параметр указывает в основном на сферу применения изделия. Например, в современных автоматизированных станках применяются только изделия с высшим классом точности. В остальных массово применяемых механизмах используются подшипники с более низким уровнем качества при изготовлении. Класс точности может быть следующим:

- Нормальный.

- Сверхвысокий, применяемый индекс — 2.

- Особо высокий — 4.

- Высокий — 5.

- Повышенный — 6.

- Пониженный — от 7 до 8.

Характеристики и преимущества подшипниковых узлов

Предлагаемые подшипниковые узлы в сборе имеют определенные преимущества – простой монтаж и техобслуживание, надежность. Предпочтительно закреплять при помощи резьбового соединения — так гарантирована фиксация и регулировка по высоте.

Обратите внимание! Некоторые опоры с уплотнениями необслуживаемые – смазка подшипникового узла предусмотрена на весь срок службы. Некоторые модели смазываются вручную или автоматизированными системами

Сборка подшипниковых узлов предполагает наличие высокопрочного корпуса и встроенного подшипника. Но для обеспечения максимальной эффективности требуется применение автоматической смазки и уплотнений, обеспечивающих безопасность эксплуатации.

Типы опор

Вал фиксируется в двух направлениях – радиальном и осевом. Но между условиями работы и конструкциями, подшипниковых узлов, работающих при разной температуре, имеются значительные отличия, поэтому используются три типа опор:

- фиксирующие и свободные;

- регулируемые;

- плавающие.

Классификация подшипников качения

Подшипники качения можно классифицировать по следующим характеристикам:

- По форме тел качения — шарик и ролик. По форме ролики делятся на подшипники с короткими цилиндрическими роликами, бочкообразные ролики, игольчатые ролики, конические ролики, витые ролики.

- По направлению сил, воспринимаемых вокруг оси вала — радиальные, воспринимающие в основном нагрузки, действующие перпендикулярно оси вращения подшипника; радиально-осевые, принимающие одновременно действующие радиальные и осевые нагрузки, аксиально-радиальные, принимающие осевые нагрузки и одновременно действующие с ними незначительные радиальные нагрузки; осевые, воспринимающие только осевые силы.

- По их способности к саморегуляции.

- По количеству рядов тел качения в осевом направлении — одиночные ряды; двухрядные и многорядные.

- По форме отверстия внутреннего браслета — с цилиндрическим или коническим отверстием.

- С точки зрения габаритных размеров в осевом направлении — особенно легкий, легкий, легкий широкий, средний, средний широкий и тяжелый.

- По классу точности производства — в мире существует две основные системы регулирования точности подшипников качения. Первая — система ISO (классы P0; P6; P5; P4; P2), вторая — AFBMA, которая используется многими американскими, западноевропейскими и японскими компаниями.

- По назначению: общего назначения (серийные и из них выбираются подшипники с разным классом точности) и специальные (например, для транспортного машиностроения).

Разновидности подшипников скольжения

Всего размеры и основные характеристики подшипников скольжения, изложены в соответствующих ГОСТ. Всего их насчитывается порядка шести десятков. Например, ГОСТ 11607-82 нормирует требования к разъемным корпусам подшипников скольжения, а ГОСТ 25105-82, предъявляет требования к вкладышам, которые устанавливают в корпуса подшипников скольжения.

Классификация подшипников скольжения

Изделия этого типа можно разделить на следующие основные типы:

- Одно- и многоповерхностные.

- Со смещением поверхностей.

- Радиальные.

- Осевые.

- Радиально-упорные.

Кроме того, подшипники можно различать по конструкции:

- Неразъемные, их называют втулочными.

- Разъемные, они состоят из двух деталей основного корпуса и крышки к нему.

- Встроенные, по своей конструкции, они составляют единое целое с корпусом механизма.

Нельзя забывать и о количестве точек подачи масла. Существуют подшипники с одним и несколькими клапанами. Кроме, приведенных классов можно назвать еще один – по возможности регулирований подшипника.

Конструкция подшипников скольжения не отличается сложностью. В состав конструкции могут входить два кольца. Одно из них (внутреннее) вращается в процессе работы. Вместо, тел вращения в устройствах этого типа применяют втулки, изготовленные из антифрикционных материалов. Для повышения эффективной работы в подшипники закачивают смазочные материалы.

Существуют два типа подшипников скольжения — гидростатические и гидродинамические. В изделиях первого типа смазка подается от масляного насоса. Вторые в этом плане удобнее, они сами могут выступать в роли насоса. Смазка будет поступать в них за счет разности давления между его компонентами.

Подшипники скольжения могут иметь, сферическое, упорное и линейное исполнения. Первые подшипники применяют в тех узлах, где преобладают низкие скорости вращения вала. Главное достоинство такого исполнения подшипников – это возможность передавать вращение даже при значительных перекосах валов.

Подшипники упорного исполнения применяют для работы там, где преобладают поперечные усилия. Довольно часто их монтируют в турбинах и паровых машинах.

Подшипники линейного исполнения исполняют роль направляющих. Кстати, их особенностью можно назвать их бесперебойную работу даже при постояннодействующих радиальных усилиях.

Подшипник линейного исполнения

Многолетняя, если не многовековая практика использования подшипников скольжения позволяет сделать выводы о достоинствах и недостатках этих конструкций.

- изделия этого класса обеспечивают надежную работу в условиях высоких скоростей вращения вала;

- обеспечение серьезных ударных и вибрационных усилий;

- довольно небольшие размеры;

- подшипники этого типа допустимо устанавливать в устройствах работающие в воде;

- некоторые модели позволяют выполнять настройку зазора и, таким образом, гарантируют точность установки оси вала.

Между тем, подшипникам скольжения присущи и определенные недостатки.

- в процессе эксплуатации необходимо постоянно контролировать уровень смазки;

- при недостаточной смазке и запуске возникает дополнительная сила трения;

- более низкий в сравнении с другими классами подшипников КПД;

- при производстве таких изделий применяют довольно дорогие материалы;

- при работе, подшипники этого класса могут генерировать излишний шум.

Подшипники скольжения

Данный вид опорного элемента вращения механизма имеет простейшую конструкцию и не смотря на своё древнее происхождение активно используется в конструкциях современных механических узлов.

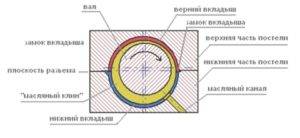

Конструкция и особенность работы

Подшипник может представлять собой втулку или пару вкладышей, образующих радиальную плоскость скольжения для вращающихся деталей механизма. В большинстве случаев элемент скольжения статичен и жёстко посажен цилиндрическую полость опор вращения валов механизмов.

Работа подшипника скольжения

Уменьшение трения во взаимодействующих плоскостях подшипника и вала обеспечивается смазкой, где смазывание может происходить как естественным разбрызгиванием вращающегося механизма, так и принудительно, под давлением автономной системы смазки узла.

В зависимости от конструкции опоры, окружных скоростей и условий работы в зоне скольжения различают три типа трения рабочих поверхностей подшипника скольжения:

- сухое

- граничное

- жидкостное

- газодинамическое

Стоит понимать, что даже при жидкостном типе трения между поверхностями в момент запуска кратковременно будет возникать граничное трение в опоре механизма.

Одним из важнейших технических критериев в работе скольжения является расчет зазора между трущимися поверхностями, для обеспечения образования достаточного слоя смазочного материала. Такой расчёт производится на основе гидродинамической теории смазки, где минимальная толщина масляной плёнки исчисляется микронах (мкм – микрометрах).

Типы

Среди подшипников скольжения по типу действующих нагрузок различают радиальные и упорные (осевые).

По структуре и форме плоскостей скольжения подшипники различаются на: одно-поверхностные и много-поверхностные; со смещением поверхности скольжения по направлению вращения или без смещения для сохранения возможности обратного вращения; с смещением центра или без смещения для окончательной установки после монтажа валов механизма.

Применение

Часто подшипники скольжения в виде втулок можно увидеть в составе шарниров рулевых тяг, поворотных цапф управляемых колёс различной техники, а также на валах в составе отдельных узлов различного назначения, таких как: масляные насосы, стартера, рулевые редукторы и тд.

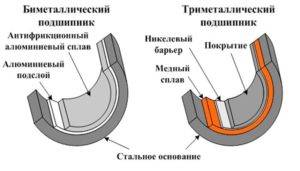

Устройство вкладышей скольжения коленчатого вала двигателя внутреннего сгорания

Подшипники скольжения остались во многом не заменимы в конструкциях кривошипно-шатунных двигателей внутреннего сгорания, где термодинамические нагрузки просто не позволяют использовать подшипники качения.

Материал изготовления

Рабочие поверхности скольжения изготавливаются из износостойких антифрикционных материалов таких, как карбид вольфрама или хрома, баббит и бронза, полимерные композиты, керамика. В изготовлении вкладышей могут использоваться технологии порошковой металлургии или высокоскоростного газопламенного напыления.

Материал изготовления биметаллических вкладышей скольжения