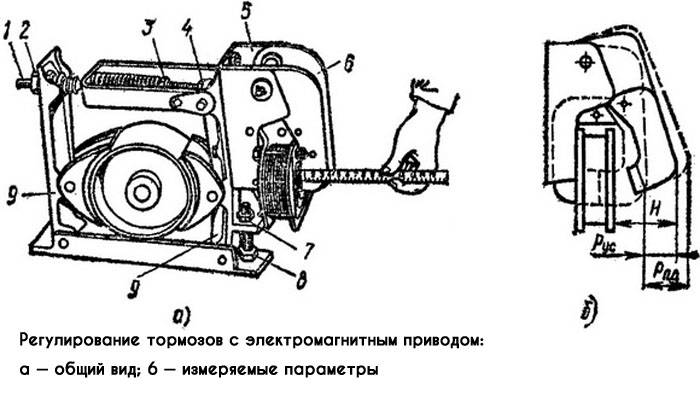

Последовательность произведения регулирования тормоза с электромагнитным приводом

Для установки нормального хода якоря электромагнита расконтривают гайки 2, 3 и 4, находящиеся на тяге 1

Для начала устанавливается нормальный ход якоря электромагнита (нужно освободить гайку от стопорной шайбы и, придерживая ключом гайку в неподвижном состоянии, вращать за квадратную заточку шток тормоза на его конце, покуда изначальный ход якоря не станет равным половине номинального хода).

Следующее действие – отрегулировать замыкающуюся пружину на нужный тормозной момент. Для этого нужно гайку закручивают шайбой и за квадратную заточку вращают шток. При этом нужно поджимать пружину до такой длины, при которой возникнет тормозной момент. В конце регулирования затягивают гайки и регулируют до равномерности отхода тормозных колодок от шкива: нужно вращать отжимную гайку и перемещать вдоль штока до упора в тормозной рычаг.

Потом ключом удерживают гайку, а шток вращают до прикосновения якоря электромагнита с сердечником; рычаги тормоза должны быть разведены на нормальный ход якоря. В конце регулировки болт нужно затянуть, а отжимную гайку прижать к гайкам.

Во время техобслуживания тормозов в полость толкателя доливают масло, соответствуя нужному уровню. Смешивать масла разных марок запрещается. Если эксплуатация крана проходит на открытом воздухе при температуре ниже -10, то маслу свойственно загустевать, а время срабатывания толкателя увеличится.

Также нельзя разбавлять масло керосином с целью снижения вязкости: керосин может разъесть изоляцию обмоток приводного двигателя насоса толкателя. И тогда толкатель может выйти из строя. Чтобы сменить тормозные колодки в тормозе с электромагнитным приводом, нужно развести тормозные рычаги отжимной гайкой до прикосновения сердечника с якорем.

Установочные величины для регулирования тормозов ТКТ и ТКТГ

В тормозе с гидравлическим толкателем руками вытаскивают шток толкателя и удерживают в таком положении, при этом положив под приводной рычаг на крышку толкателя металлический или деревянный брусок.

Затем выбить пальцы шарниров из крепления колодок и продвинуть их по поверхности трения шкива до такого положения, при котором колодку возможно вытянуть сквозь зазор между шкивом, штоком и тормозным рычагом.

Зазоры в рычажной системе тормоза не превышают 0,3 мм с диаметром пальца 10-18 мм, 0,4 мм при диаметре пальца в 18-30 мм.

Во время ремонта в изношенных рычагах отверстия растачивают до большего диаметра и делают новые пальцы под больший размер отверстия.

Восстановление ходовых колес производится путем ручной наплавки износостойкой проволокой. Затем под номинальный размер протачивают и еще раз подвергают поверхность колес термообработке.

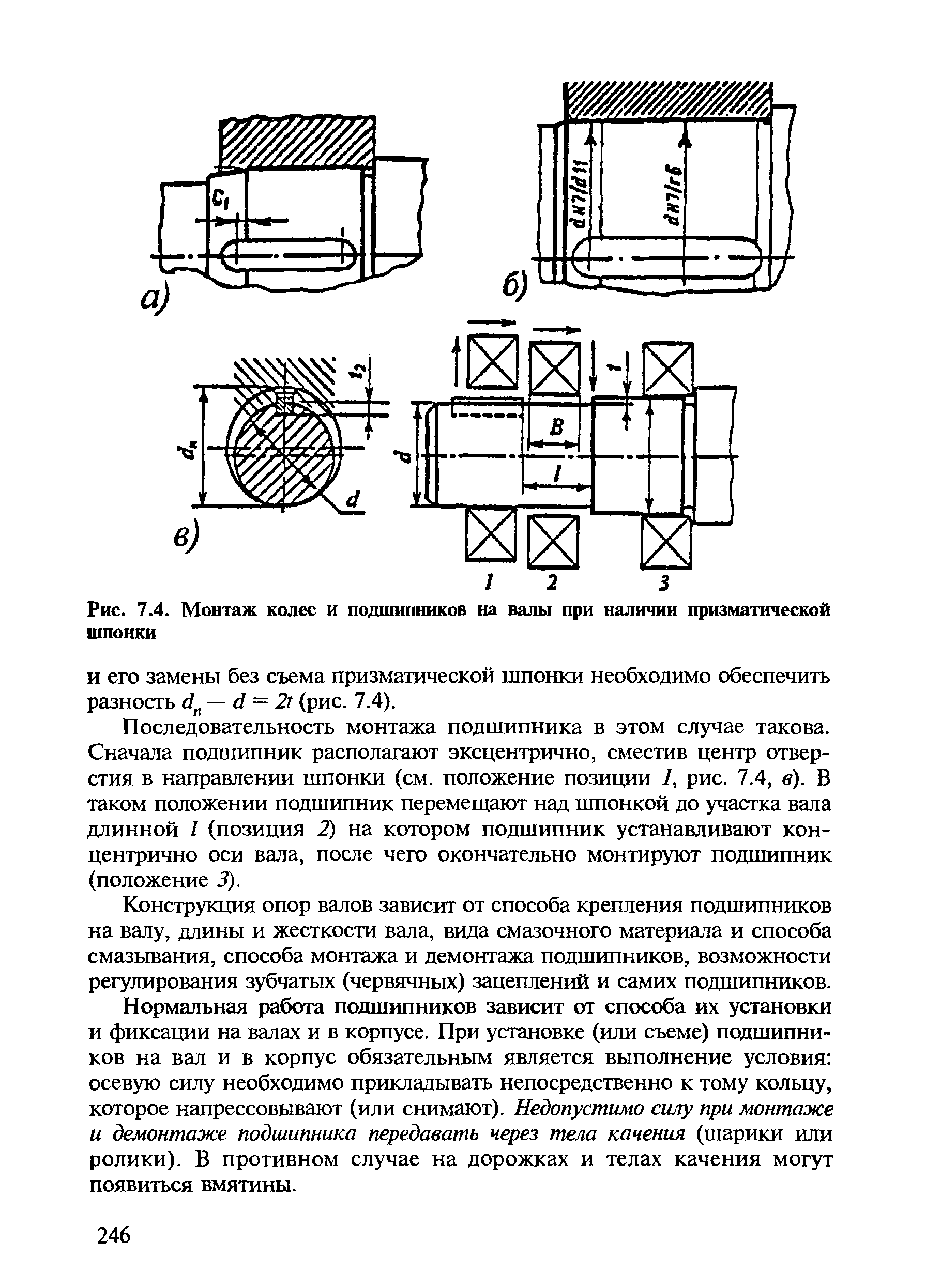

Монтаж концевых подшипников

Способ №2. При таком монтаже вал устанавливают в опору вращения, которая уже смонтирована в корпусе механизма. Сначала осуществляется установка подшипника в корпус с обязательной фиксацией стопорными деталями. После этого в отверстие опоры аккуратно вводят вал и закрепляют его стопорной деталью. Способ хорош для случаев, когда опора монтируется в корпусе с натягом, а соединение с валом осуществляется по посадке. Можно использовать метод и в случаях, когда и в корпусе, и на валу подшипник ставят с зазором. Не подходит этот способ для опорных деталей, установленных на валу с натягом.

Способ №3. Одновременная установка опорной детали в корпус и на вал производится в случае, если вал удерживается дополнительно еще одним подшипником. Его помещают в корпус таким образом, чтобы совпали посадочные участки. Образовавшейся между валом и корпусом кольцевой зазор используют для введения подшипника. После того как все элементы механического узла займут свои места, производят установку стопоров, фиксирующих детали. Если опора монтируется с зазорами как в корпус так и на вал, то этот способ может быть наиболее удобным. Но его использование несколько ограничено, если одна из посадок осуществлена внатяг. При двух натягах такая методика монтажа применяться не может.

Монтаж парных установок

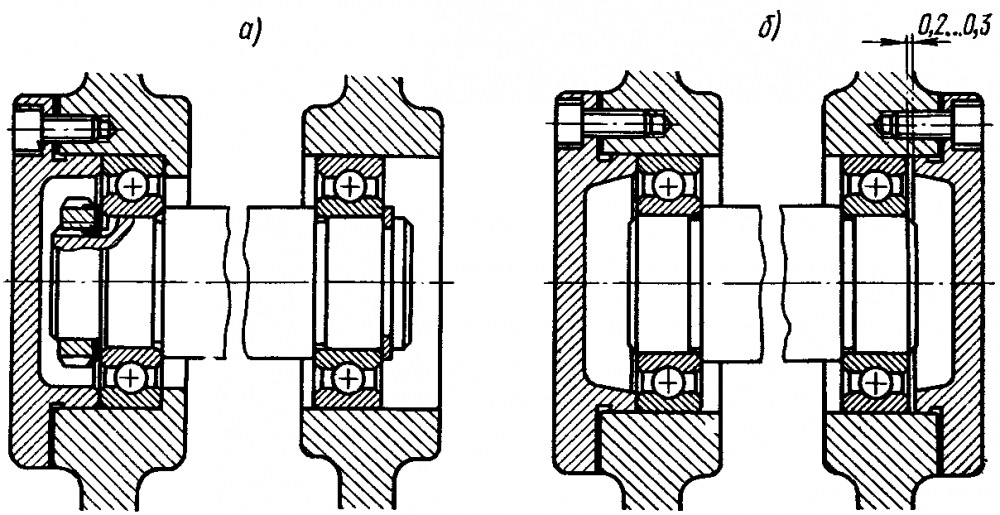

Рассмотрим установку вала-шестерни с затянутыми на нем через дистанционную втулку подшипниками (рис. 799, а). Вал фиксируется в корпусе крышкой 1 и кольцевым стопором 2, установленным в канавке наружной обоймы малого подшипника.

Способ 1. Установка в корпус вала с заранее посаженными на нем подшипниками (вид б).

Вал в сборе с подшипниками вводят в корпус и фиксируют стопорным кольцом 2 и привертной крышкой 1

Важно, чтобы первый (по ходу монтажа) подшипник заходил в свое посадочное отверстие раньше, чем втором подшипник в свое. Иначе вал может перекоситься, и сборка станет невозможной. Посадка подшипников на вал при этом способе может быть любой

Посадка подшипников в корпус — предпочтительно переходная или с незначительным натягом

Посадка подшипников на вал при этом способе может быть любой. Посадка подшипников в корпус — предпочтительно переходная или с незначительным натягом.

Способ 2. Установка вала в подшипники, заранее посаженные в корпус (вид в).

Подшипники предварительно устанавливают в корпус с заведенной между ними дистанционной втулкой. Крайний подшипник фиксируют в корпусе кольцевым стопором 2 и крышкой 1, после чего в отверстия подшипников вводят вал. Сборка завершается затяжкой гайки 3 вала.

Передний (по ходу монтажа) посадочный пояс вала должен заходить в отверстие своего подшипника раньше, чем второй посадочный пояс в отверстие своего.

Посадка подшипников в корпус может быть любой (плавающий правый подшипник, разумеется, должен быть установлен по посадке не выше Js7). Посадка подшипника на вал — g6 или h6. Сборка по этому способу сложнее, чем по способу 1. Особенно затрудняет сборку необходимость предварительной установки дистанционной втулки при монтаже подшипников в корпус.

Способ 3 (смешанный). На вал (вид г) заранее устанавливают задний (по ходу монтажа) подшипник и дистанционную втулку, а в корпус устанавливают фиксирующий подшипник.

Вал вводят в корпус, причем хвостовик вала входит в отверстие фиксирующего подшипника. а задний подшипник — в посадочное гнездо корпуса. Сборка завершается затяжкой гайки вала.

Посадки заднего подшипника на вал и фиксирующего подшипника в корпус могут быть любыми. Посадка фиксирующего подшипника на вал — g6 или h6. Посадка заднего подшипника в корпус должна быть G6, Н6 или Js6.

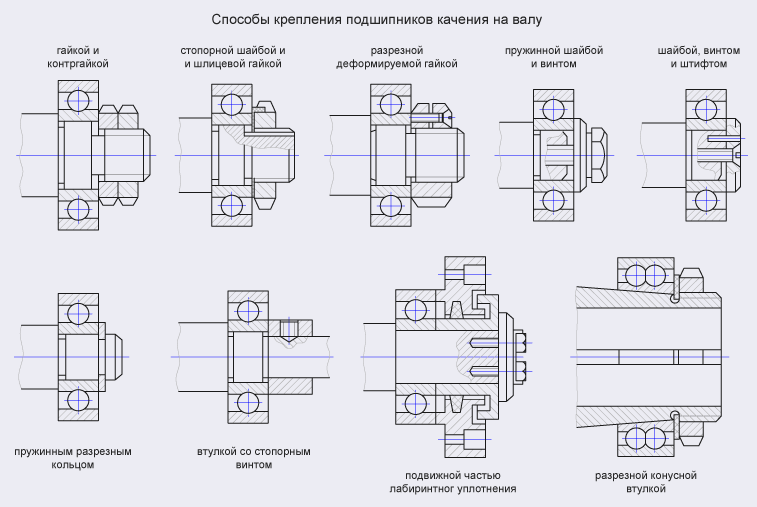

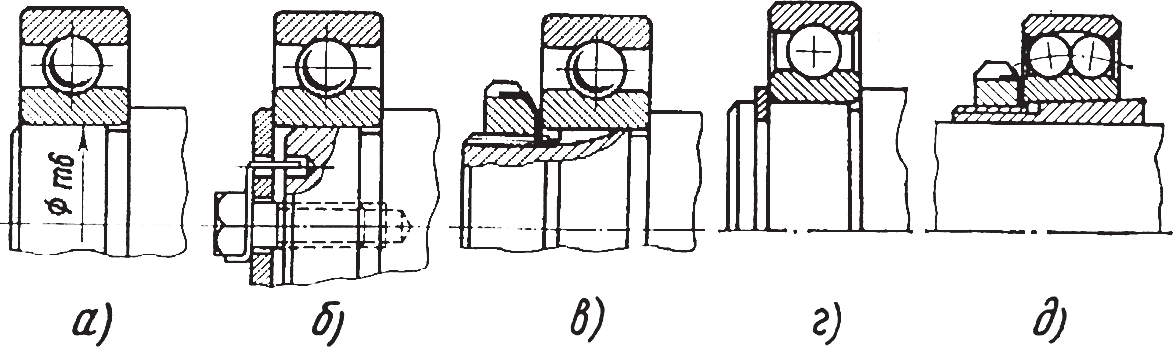

Способ монтажа тесно связан с системой крепления подшипников, с конструкцией и расположением элементов, фиксирующих подшипники на валу и в корпусе (рис. 800). Система (а) крепления подшипников допускает применение только способа 1, система (б) — способа 2, система (в) — способа 3, системы (г, д) — способов 2 и 3. Конструкция (е) допускает применение любого из трех способов.

Таким образом, существует тесная взаимосвязь между системой крепления подшипников и системой посадок на валу и в корпусе.

Условия сборки и выбранный наиболее удобный и производительный способ сборки определяют систему крепления подшипников и допустимые посадки подшипников на вал и в корпус, которые могут и не совпадать с посадками, необходимыми по условиям надежной работы узла.

Если же исходить из условий работы узла и назначить оптимальные для данных условий посадки, то это определит систему крепления подшипников и способ сборки, который в данном случае может быть и не самым удобным и производительным.

Практически часто приходится выбирать вариант, обеспечивающий соблюдение важнейших условий правильной работы узла и не слишком усложняющий сборку.

Облегчает сборку введение осевой затяжки подшипников на валу и в корпусе. Силовая затяжка вполне заменяет посадки с натягом и позволяет применять более свободные посадки без ущерба для работоспособности узла и при более удобной сборке.

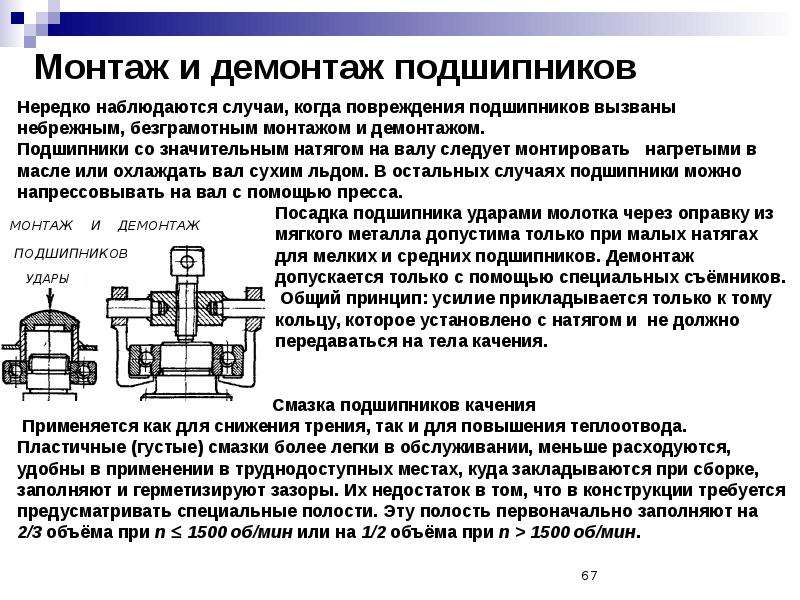

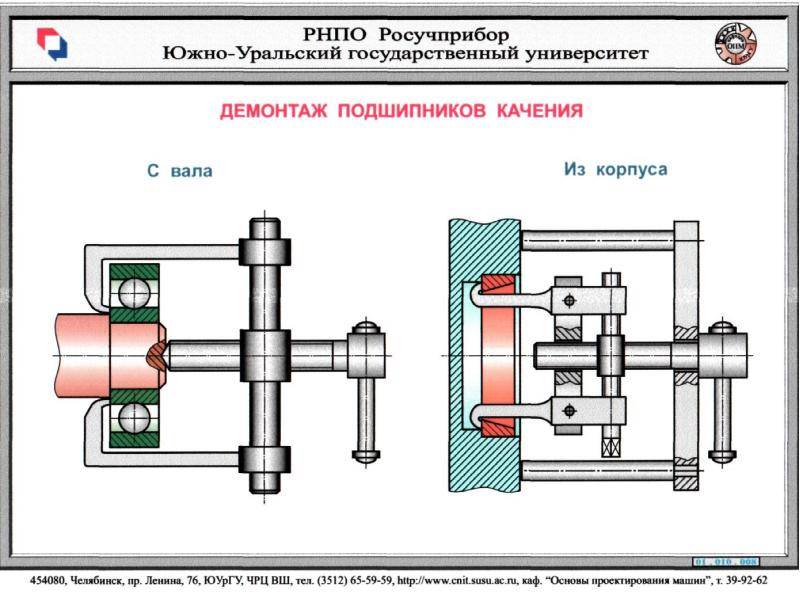

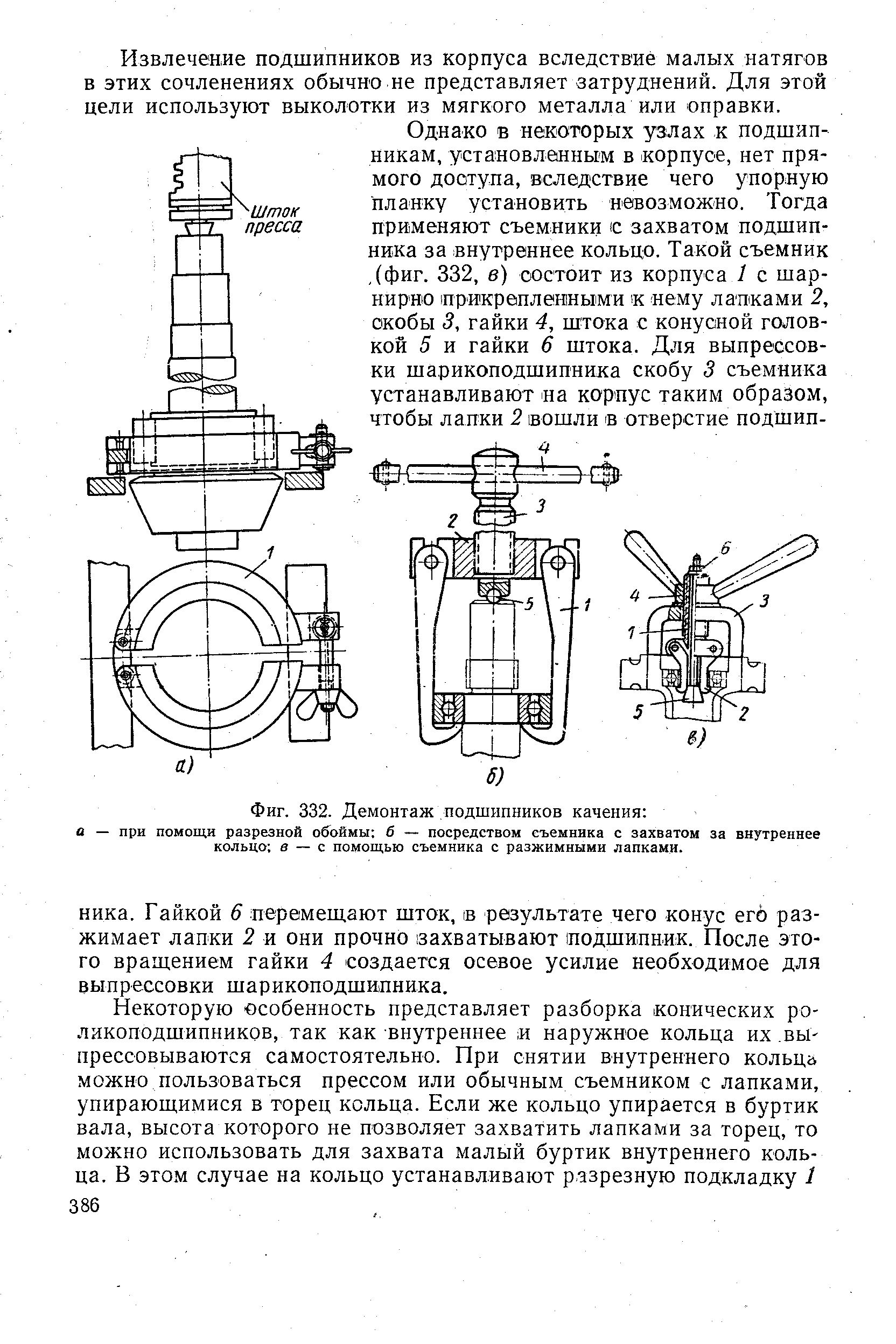

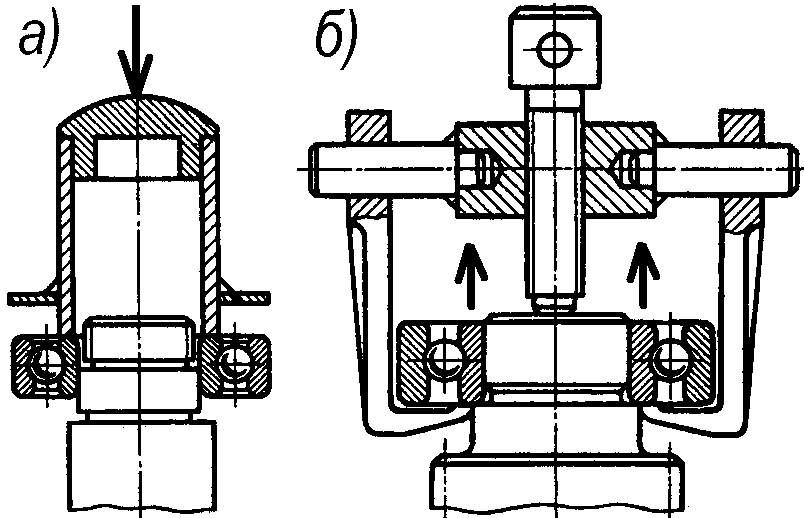

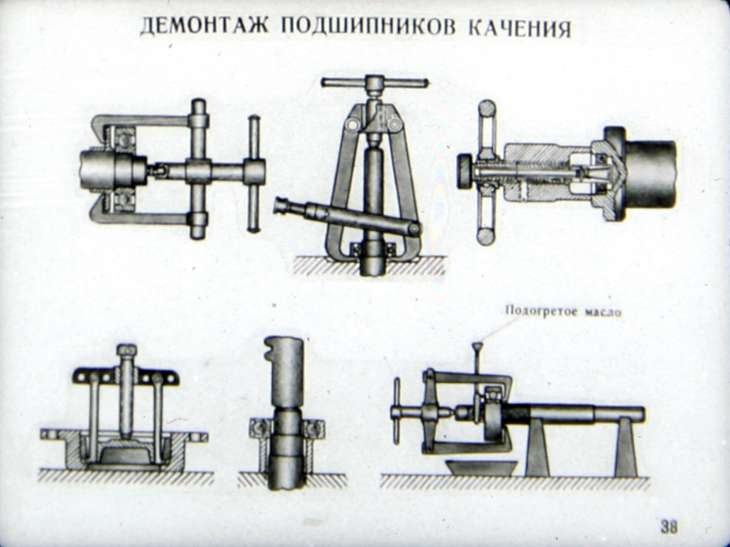

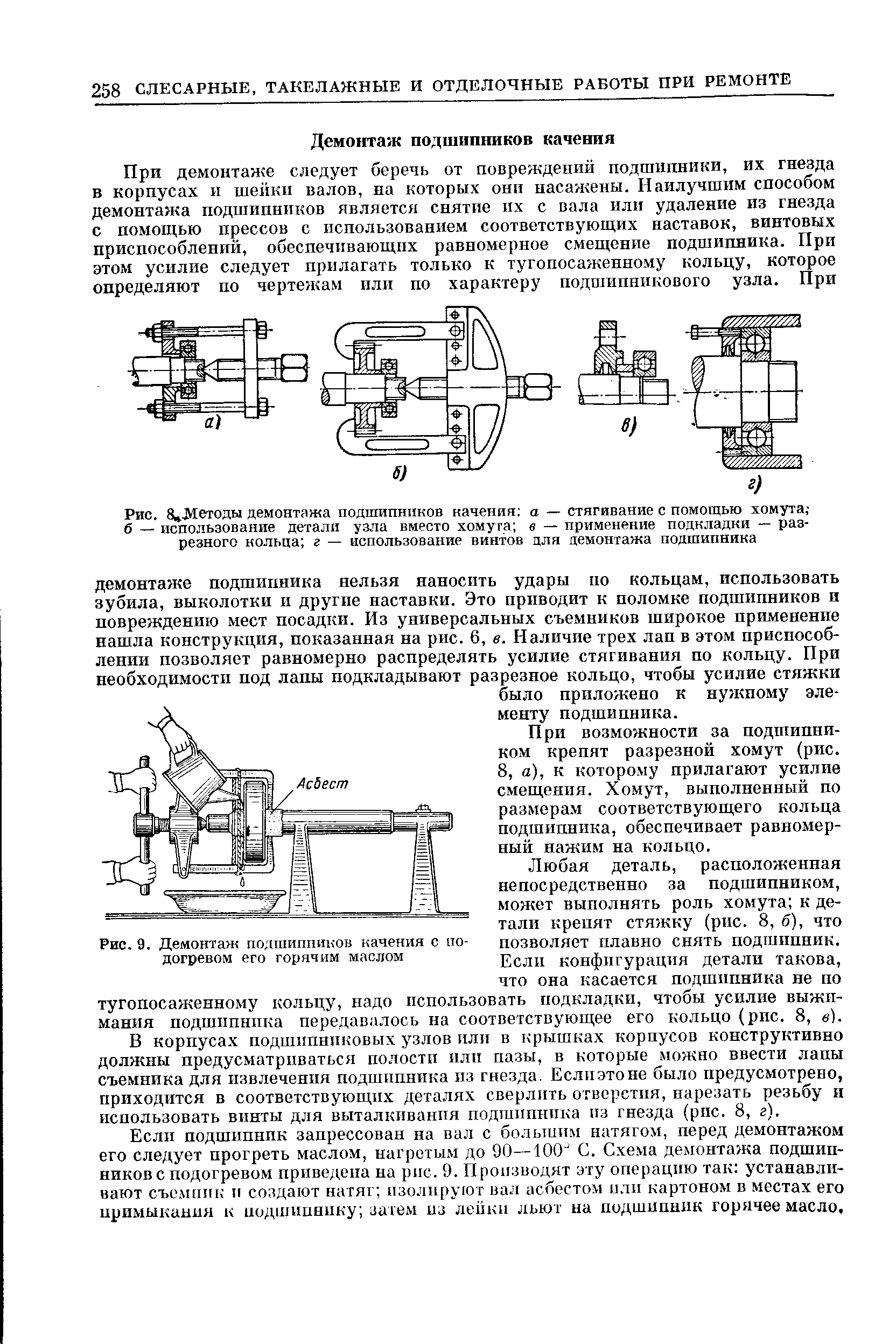

Демонтаж подшипников

Диагностика подшипников качения

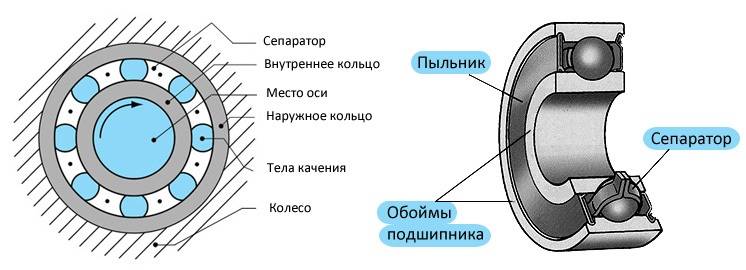

Подшипник должен работать в среде смазки. В процессе эксплуатации смазка высыхает (густеет) или уходит из подшипника под действием температуры. Она загрязняется продуктами износа тел качения, имеющих меньшую прочность, чем обоймы. Смазку нужно регулярно менять или добавлять. Большинство электродвигателей для этого требуют разборки, поэтому в быту смазку меняют не часто.

В итоге тела качения, недостаточно смазанные, начинают разрушаться более интенсивно, уменьшаясь в размерах. В подшипнике увеличиваются осевой и радиальный зазоры, вал двигателя получает дополнительную свободу в перемещениях. В первую очередь от этого страдает приводимый во вращение механизм. У болгарки, дрели или перфоратора из-за неисправностей подшипников электродвигателя быстро изнашиваются редукторы: механизмы для передачи вращения от двигателя к рабочему органу – диску или сверлу. Хотя чаще бывает наоборот: неисправный подшипник вала на выходе инструмента, создавая повышенную вибрацию, не только препятствует нормальной работе, но и заставляет электродвигатель создавать повышенное усилие на валу и перегреваться.

Зазоры между статорами и роторами электродвигателей небольшие. Поэтому при достижении радиальными зазорами в подшипниках вала критической величины, магнитопровод ротора цепляет магнитопровод статора. Нарушается изоляция пластин магнитопроводов друг от друга, в них появляются вихревые токи, нагревающие поврежденный участок.

Для своевременного выявления проблем, связанных с неисправностью подшипников, их нужно регулярно проверять. Для этого нужно вручную провернуть вал двигателя на несколько оборотов. Вал должен перемещаться свободно, без затираний, а вращение – не сопровождаться посторонними шумами. Ровный металлический «шелест» в подшипниках свидетельствует об отсутствии смазки, скрежещущие звуки – об износе тел качения.

Затем проверяется осевой и радиальные зазоры. Для мощных и ответственных агрегатов они измеряются с помощью щупов, но для аппаратов бытового применения достаточно собственных ощущений. Осевой зазор не равен нулю, иначе тела качения не будут смазываться и вращаться. Но если при покачивании вала в осевом направлении в подшипниках слышен легкий стук, а перемещения заметны глазом – подшипники нужно срочно менять. Так же производится проверки и радиального зазора. Определение работоспособности подшипника «на глазок» требует опыта. Поэтому подержите в руках новый подшипник и пошевелите его обоймы относительно друг друга, так вы почувствуете на ощупь нормальные зазоры.

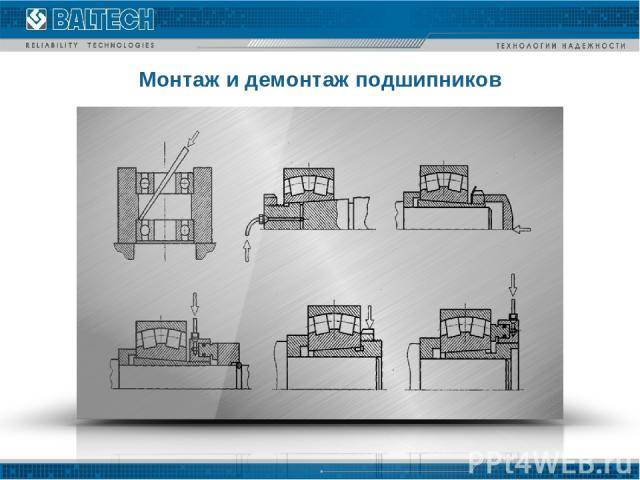

Установка подшипников качения

Конструкция подшипников качения предусматривает простой монтаж и демонтаж узла, в случае соблюдения технологии процесса и использования специальной оснастки. Подшипники, для установки которых требуется натяг, монтируются на вал и в корпус заранее. Все соединения в этом случае выполняются по предусмотренным производителем посадочным поясам, имеющим определенные зазоры. Следует также учитывать, что установка подшипника с натягом одновременно на вал и в корпус делает сборку более сложной и трудоемкой. В тех случаях, если посадка имеет зазоры и то установку обычно сопровождают осевой затяжкой обойм. Существует несколько простых способов сборки, с которыми концевой подшипниковый узел закрепляется на валу и в посадочном месте на корпусе при помощи кольцевых стопоров.

Навигация по статье

Посадки подшипников на вал и в корпус

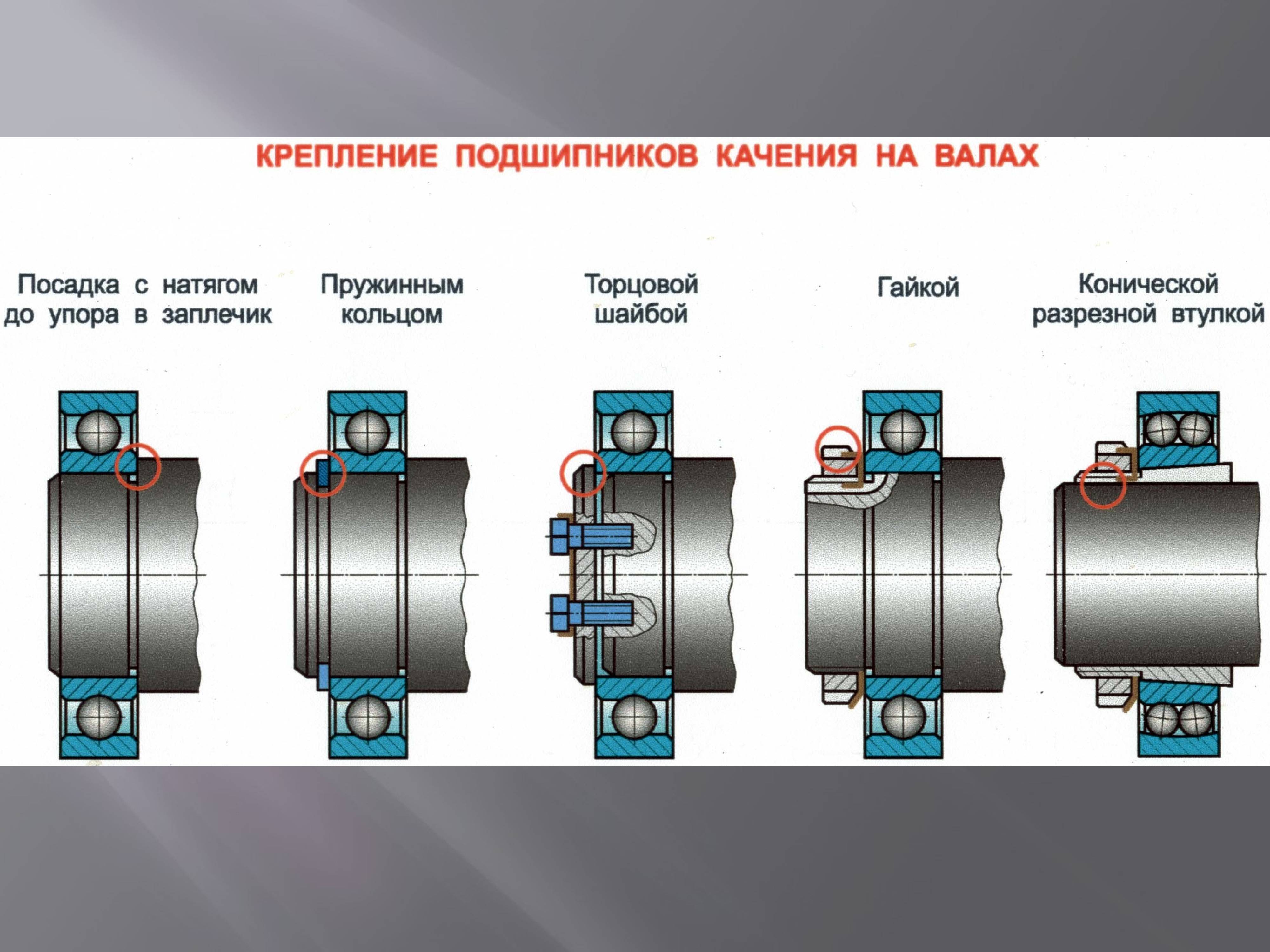

Внутренние кольца подшипников часто закрепляют на валах посредством только соответствующей посадки (рис. 2, а).

Рис. 2. Основные схемы крепления подшипников на валу: а – неподвижное соединение по прессовой посадке; б – торцовой шайбой с винтом и стопорной планкой; в – круглой шлицевой гайкой и стопорной шайбой; г – стопорным кольцом; д – конусной разрезной втулкой и натяжной круглой гайкой и стопорной шайбой

Выбор характера посадки подшипника на вал и в корпус зависит от ряда факторов: типа и размера подшипника, условий его эксплуатации, величины, направления и характера нагрузок, класса точности подшипника, нагружения неподвижного кольца.

Различают следующие виды нагружения неподвижных колец: местное циркуляционное и колебательное.

Местная нагрузка воспринимается ограниченным участком дорожки качения и передается на ограниченный участок корпуса.

Циркуляционная нагрузка воспринимается всей окружностью дорожки качения и передается на всю опорную поверхность корпуса. Это наблюдается в том случае, когда вектор нагрузки вращается.

Колебательная нагрузка распространяется на определенный участок невращающегося кольца, например, при качательном движении.

Для вращающегося кольца, передающего внешнее усилие, следует назначать неподвижные посадки, например, в редукторах внутреннее кольцо подшипника должно насаживаться на вал с натягом. Наружное кольцо подшипника, сопряженное с неподвижной частью машины, должно иметь посадку, обеспечивающую весьма малый натяг или даже небольшой зазор, дающий возможность кольцу при работе несколько проворачиваться относительно своего посадочного места, что обеспечивает более равномерный износ беговых дорожек.

Посадка внутреннего кольца подшипника на вал или ось осуществляется по системе отверстия, а наружного кольца в корпус – по системе вала.

В связи с этим соединение внутренних колец подшипников с валами при переходных посадках будет фактически неподвижным с гарантированным натягом. При осуществлении неподвижной посадки следует очень тщательно следить за тем, чтобы соединение имело определенный натяг: ослабление посадки ведет к проскальзыванию вала по внутреннему кольцу, температура подшипника резко повышается, и он выходит из строя. При увеличенном натяге внутреннее кольцо подшипника расширяется, радиальный зазор между внутренним и наружным кольцом уменьшается. Это может привести к заклиниванию тел качения: подшипники нагреваются и быстро разрушаются.

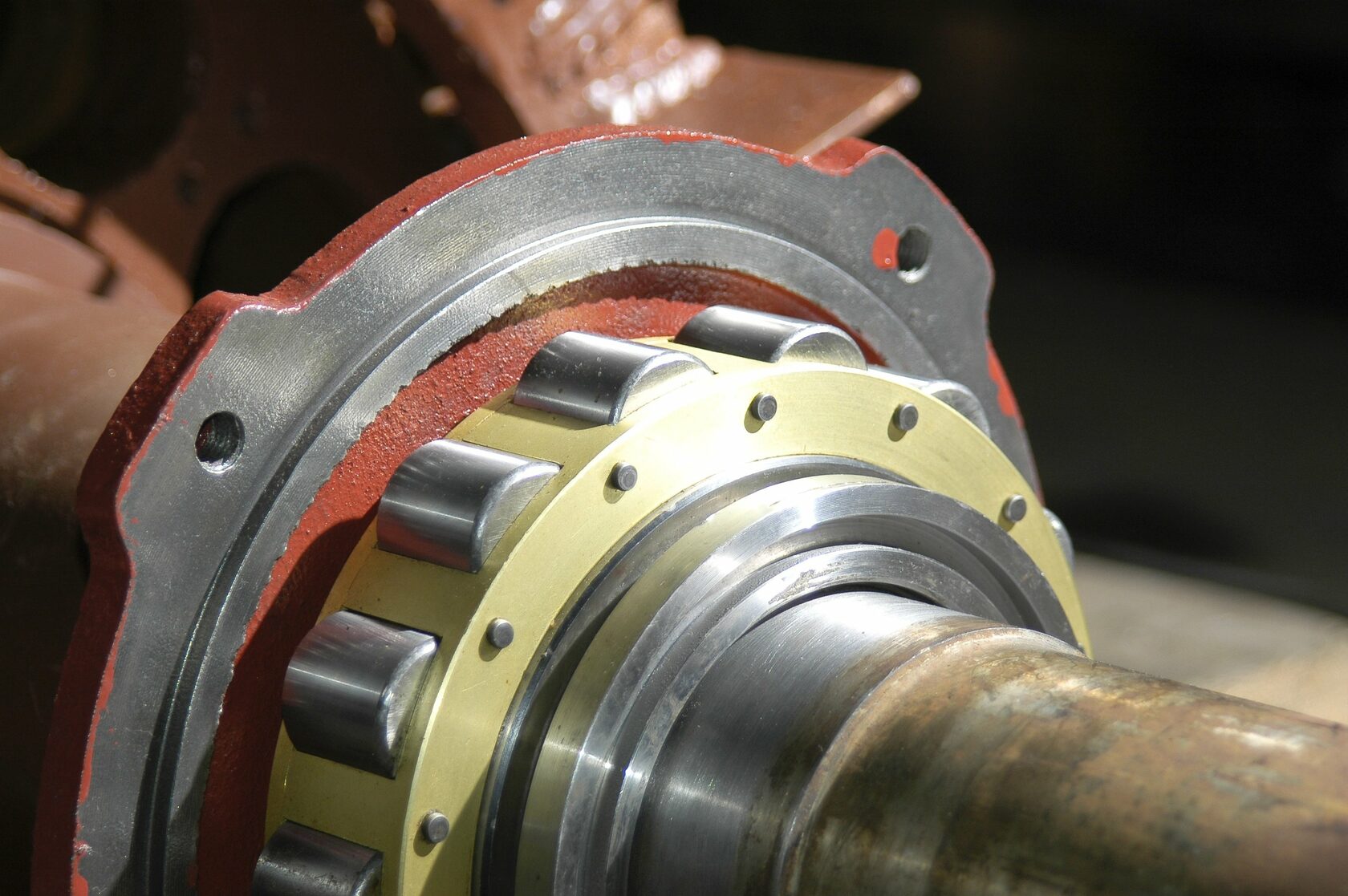

Особенно тщательно следует осуществлять посадки радиальных шарикоподшипников. Шейки валов и расточенные отверстия корпусов с грубо обработанными посадочными поверхностями не должны допускаться к монтажу.

Шероховатость обработки и геометрические формы посадочных мест в значительной степени влияют на долговечность подшипников.

Овальность, конусность и биение заплечиков должны быть в пределах допусков, установленных для поверхностей, сопрягаемых с подшипниками.

Следует помнить, что от точности заплечиков валов и корпусов, а также размеров галтелей вала зависит нормальная работа подшипников качения и всего узла. При сборке необходимо следить за тем, чтобы заплечики валов и корпусов были строго перпендикулярны к оси вала, и кольца подшипников плотно прилегали к заплечикам по всей поверхности.

Размеры заплечиков вала и корпуса должны быть такими, чтобы при действии значительной осевой нагрузки торцы заплечиков не сминались. Однако очень большие заплечики затрудняют демонтаж подшипников, так как в этом случае захватить кольцо подшипника, из-за выступающего заплечика, не представляется возможным. Нормальная высота заплечиков ориентировочно должна быть равна 1/2 толщины внутреннего кольца. Если нельзя предусмотреть заплечики нормальной высоты, то применяют специальные упорные кольца.

Радиус галтели вала должен быть всегда несколько меньше, чем радиус фаски внутреннего кольца подшипника. То же относится к наружному кольцу.

При проектировании валов часто вместо галтелей делают проточки. Однако они ослабляют вал, вызывая концентрацию напряжений, и поэтому ими можно заменять галтели только в том случае, если вал имеет значительный запас прочности.

В тяжело нагруженных валах максимальные напряжения сосредоточиваются на посадочных местах вала у заплечиков. В таких случаях делать выточки и даже галтели нежелательно. Рекомендуется применять плавный конусный переход и ставить специальную упорную шайбу.

Виды, обозначение подшипников качения

В закодированном обозначении подшипника содержится вся необходимая информация, из которой можно узнать тип и размер изделия, находится в основной, в дополнительных группах можно найти дополнительные сведения, как:

- класс точности,

- группу радиальных зазоров,

- тип сепаратора и матерал из которого он изготовлен,

- температура отпуска деталей,

- уровень шума,

- для закрытых подшипников – тип смазки, усиленный подшипник или нет.

В данное время в России принято две системы обозначения подшипников – Российская, которая была установлена при СССР, и международная, по которой производится обозначение во всех других странах (в том числе и Китай).

Российская система обозначения

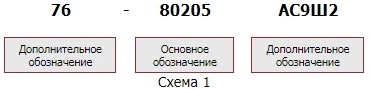

На Российские подшипники качения ГОСТ 3189-89 устанавливает определенный порядок, который делится на основной и дополнительный ряд обозначений. Обозначения, которые находятся перед основным отделяет тире, которые расположены после основного имеют только прописные буквы.

Максимальное основное обозначение содержит 7 цифр. При кодировке основных данных все нули до первой значащей цифры опускаются. Пример обозначения можно посмотреть на схеме 1. Расшифровка назначения цифр в схеме 3.

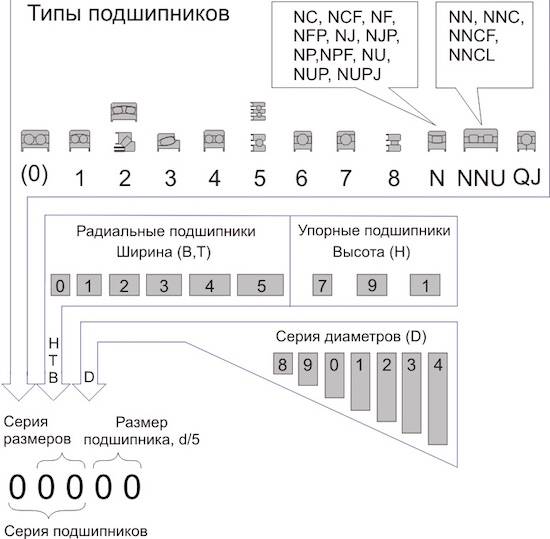

Максимально возможное написание обозначений подшипники можно посмотреть на схеме 2.

Схема 2. Максимально возможные номера обозначений подшипников.

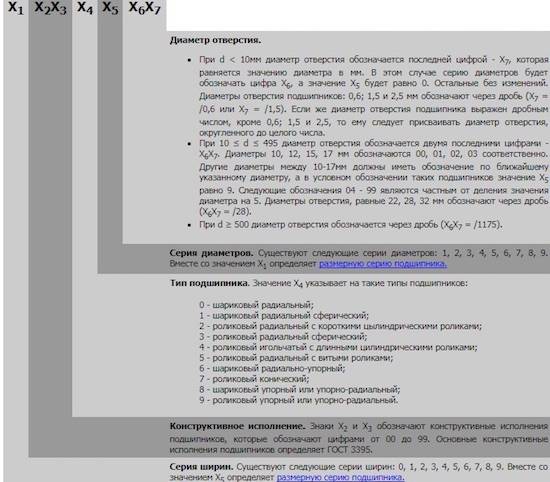

Назначение цифр при заполнении обозначения основной части показаны на схеме 3

Схема 3. Значение цифр обозначений, содержащихся в основной части.

Европейская система обозначения

Система Европейского обозначения, также представляет с собой комбинацию букв и цифр. На рисунке 4 представлена примерная линейка этого обозначения. И хотя они схожи с российскими, но есть различия, которые указаны в многочисленных каталогах

Рис.4 Европейская система обозначений подшипников

Сроки службы подшипников

Срок службы подшипников качения зависит от условий работы, обслуживания, правильной установки, если соблюдаются требования по смазкам и монтажные допуски и посадки подшипника на вал.

Любое невыполнение вышеперечисленных условий приведет к уменьшению ресурса работы подшипника. С другой стороны, правильное соблюдение условий обеспечивает многолетнюю бесперебойную работу. По характеру повреждения подшипника можно определить причину, по которой он вышел из строя. Дефекты подшипников качения характеризуются неисправностями:

Нарушение поверхности катания

В большинстве случаев это связано с некачественной смазкой или ее недостатком, из-за некачественной смазки на поверхности образуется сначала небольшие дефекты, которые со временем увеличиваются. Это приводит к тому что подшипник начинает нагреваться и сильно шуметь. Из-за сильного нагрева обойма может перегреться и нарушить монтаж подшипников качения, что приведет разрушению подшипника. см. рис.4

Рис. 4. Повреждение поверхности катания внутренней обоймы

Бриннелирование

При этом виде дефектов на поверхности катания роликов и дорожек появляется чередующие выемки. Этот возникает из-за перенапряжения подшипника от перегрузок, либо воздействия ударных сил. Того чтобы предотвратить усталостностное разрушение металла, необходимо соблюдать условия, на которое рассчитан подшипник либо установить новые, соответствующее нагрузкам. см. рис. 5.

Рис. 5. Бринелирование

Электроожоги

В результате применения электросварки для сваривания конструкций без заземляющего провода, может случиться так, что заземляющий ток от электросварки пройдет через подшипник приваривая тела качения к обойме, такое явление вызывается – пикинг. При этом виде повреждения ролики и обоймы получают дефект, который развивается при дальнейшей работе. см. рис. 6.

Рис. 6. Электроожоги обоймы подшипника

Повреждение сепаратора

Рис. 7. Неисправность сепаратора

Этот вид повреждения возникает при работе подшипники на несоосном валу. Работа с перекосом вызывает дополнительное напряжение в сепараторе, что приводят к интенсивному износу удерживающих коронок, также подобную неисправность может вызвать попадание влаги, недостаточное количество смазки или ее загрязнённость. см. рис.7

2.Повреждения подшипников

Диагностика подшипников качения

Подшипник должен работать в среде смазки. В процессе эксплуатации смазка высыхает (густеет) или уходит из подшипника под действием температуры. Она загрязняется продуктами износа тел качения, имеющих меньшую прочность, чем обоймы. Смазку нужно регулярно менять или добавлять. Большинство электродвигателей для этого требуют разборки, поэтому в быту смазку меняют не часто.

В итоге тела качения, недостаточно смазанные, начинают разрушаться более интенсивно, уменьшаясь в размерах. В подшипнике увеличиваются осевой и радиальный зазоры, вал двигателя получает дополнительную свободу в перемещениях. В первую очередь от этого страдает приводимый во вращение механизм. У болгарки, дрели или перфоратора из-за неисправностей подшипников электродвигателя быстро изнашиваются редукторы: механизмы для передачи вращения от двигателя к рабочему органу – диску или сверлу. Хотя чаще бывает наоборот: неисправный подшипник вала на выходе инструмента, создавая повышенную вибрацию, не только препятствует нормальной работе, но и заставляет электродвигатель создавать повышенное усилие на валу и перегреваться.

Зазоры между статорами и роторами электродвигателей небольшие. Поэтому при достижении радиальными зазорами в подшипниках вала критической величины, магнитопровод ротора цепляет магнитопровод статора. Нарушается изоляция пластин магнитопроводов друг от друга, в них появляются вихревые токи, нагревающие поврежденный участок.

Для своевременного выявления проблем, связанных с неисправностью подшипников, их нужно регулярно проверять. Для этого нужно вручную провернуть вал двигателя на несколько оборотов. Вал должен перемещаться свободно, без затираний, а вращение – не сопровождаться посторонними шумами. Ровный металлический «шелест» в подшипниках свидетельствует об отсутствии смазки, скрежещущие звуки – об износе тел качения.

Затем проверяется осевой и радиальные зазоры. Для мощных и ответственных агрегатов они измеряются с помощью щупов, но для аппаратов бытового применения достаточно собственных ощущений. Осевой зазор не равен нулю, иначе тела качения не будут смазываться и вращаться. Но если при покачивании вала в осевом направлении в подшипниках слышен легкий стук, а перемещения заметны глазом – подшипники нужно срочно менять. Так же производится проверки и радиального зазора. Определение работоспособности подшипника «на глазок» требует опыта. Поэтому подержите в руках новый подшипник и пошевелите его обоймы относительно друг друга, так вы почувствуете на ощупь нормальные зазоры.

Техническое обслуживание подшипников качения электрических машин

Выбор типа подшипника

Качество работы любого оборудования зависит, кроме всего прочего, от соответствия выбранного подшипника с возлагаемыми на него функциями. Коллекция выпускаемых промышленностью подшипников настолько велика, что практически удовлетворяет любому требованию конструкторов. По основным рабочим характеристикам все подшипники можно разделить на шестнадцать видов. Для работы с радиальными и небольшими осевыми нагрузками используют однорядные шариковые радиальные, фиксирующие в обе стороны вал, подшипники. Сферические шариковые радиальные также в основе предполагают работу с радиальными нагрузками, к тому же не критичны к значительному взаимному перекосу колец. Конструкция радиальных роликовых предполагает разделение монтажа съемного кольца и кольца с роликами. По аналогии с шариковыми радиальные роликовые сферические допускают значительную степень взаимного перекоса колец. Применение в конструкции подшипников длинных цилиндрических роликов обусловило получение предельной частоты вращения со значением 0,8, а грузоподъемность ( здесь и далее имеется в виду динамическая грузоподъемность) доходит до 2,5.