Сальниковая набивка – какой она бывает

Если обратиться к истокам, то первым таким материалом была обыкновенная пенька, пропитанная жиром. Не стоит этим брезговать и сейчас. Все новое это …. — сами знаете. Но прогресс, есть прогресс и этим нужно пользоваться.

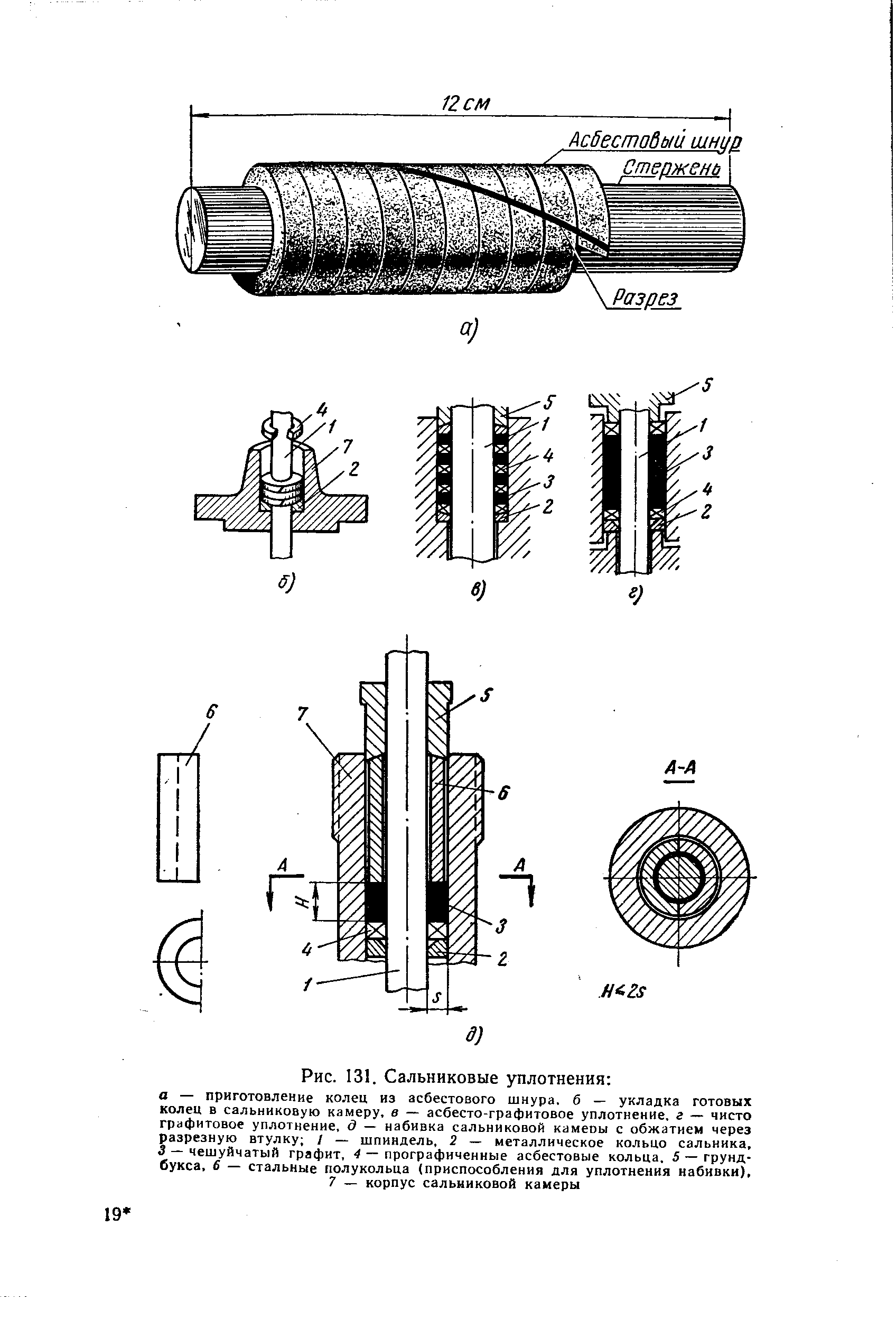

Плетеная асбестовая сальниковая набивка

Сегодня сальниковые набивки это в основном:

- изделия из волокон — лубяных культур и хлопка, минеральных (асбестовый шнур) и химических в сочетании с пропитками и наполнителями;

- сальники из фторопласта (тефлоновые);

- резиновые манжеты;

- другие специальные материалы, которые подбираются в зависимости от условий эксплуатации конструкции.

По способу изготовления набивки бывают плетёные, скатанные и скрученные в виде косичек и формованных колец. По сечению – круглые, квадратные и прямоугольные различных геометрических размеров.

Резиновые манжеты

Сальниковая набивка выбирается в зависимости от многих факторов. Это зависит, например, от состава среды, с которой она будет контактировать. Влияет также давление, динамические условия эксплуатации и другие моменты.

Требования к использованию

Сальник требует ремонта тогда, когда, естественно, появилась утечка воды через него. Для начала попробуйте просто подтянуть его, этого может оказаться вполне достаточно.

Если утечка продолжается, то нужен ремонт:

1) в виде добавления нескольких витков нового уплотнителя (если в сальниковой камере есть для этого место);

2) в виде полной замены, если старый сальник полностью изношен.

Сальники из фторопласта

В обоих случаях следует ответственно отнестись к тому, чтобы сальниковая набивка была правильно подобрана. Это является залогом качественного ремонта и дальнейшей эксплуатации крана без проблем.

Подбор размеров

Сначала следует подобрать размер набивки. Он должен быть таким, чтобы материал правильно укладывался. Диаметр уплотнительного шнура должен быть в два раза меньше разницы размеров уплотнительной камеры и штока крана.

Длина шнура определяется по мере укладки и уплотнения его в сальниковой камере. После установки прижимного кольца и накидной гайки должен остаться запас ее хода на последующий дожим через некоторое время.

Требования к качеству

При выборе и покупке уплотнителя обратите внимание, чтобы он не был пересохшим. Это исправить практически невозможно никакой дополнительной смазкой

Такой шнур нормально работать не будет.

Сальниковая набивка перед укладкой должна быть слегка размята и дополнительно смазана графитной смазкой. Это придаст эластичности, материал будет лучше исполнять свои функции. Шток крана станет вращаться очень туго при том, что герметичность сальникового устройства не нарушится.

Что в итоге

Правильно подобранная и примененная сальниковая набивка должна обеспечить герметичное уплотнение штока крана. После ремонта он будет свободно вращаться и длительно работать без утечек.

Внимание! Эта статья защищается законом об авторском праве в цифровую эпоху (DMCA). Запрещается любое копирование без моего разрешения

Проверка состояния сальника

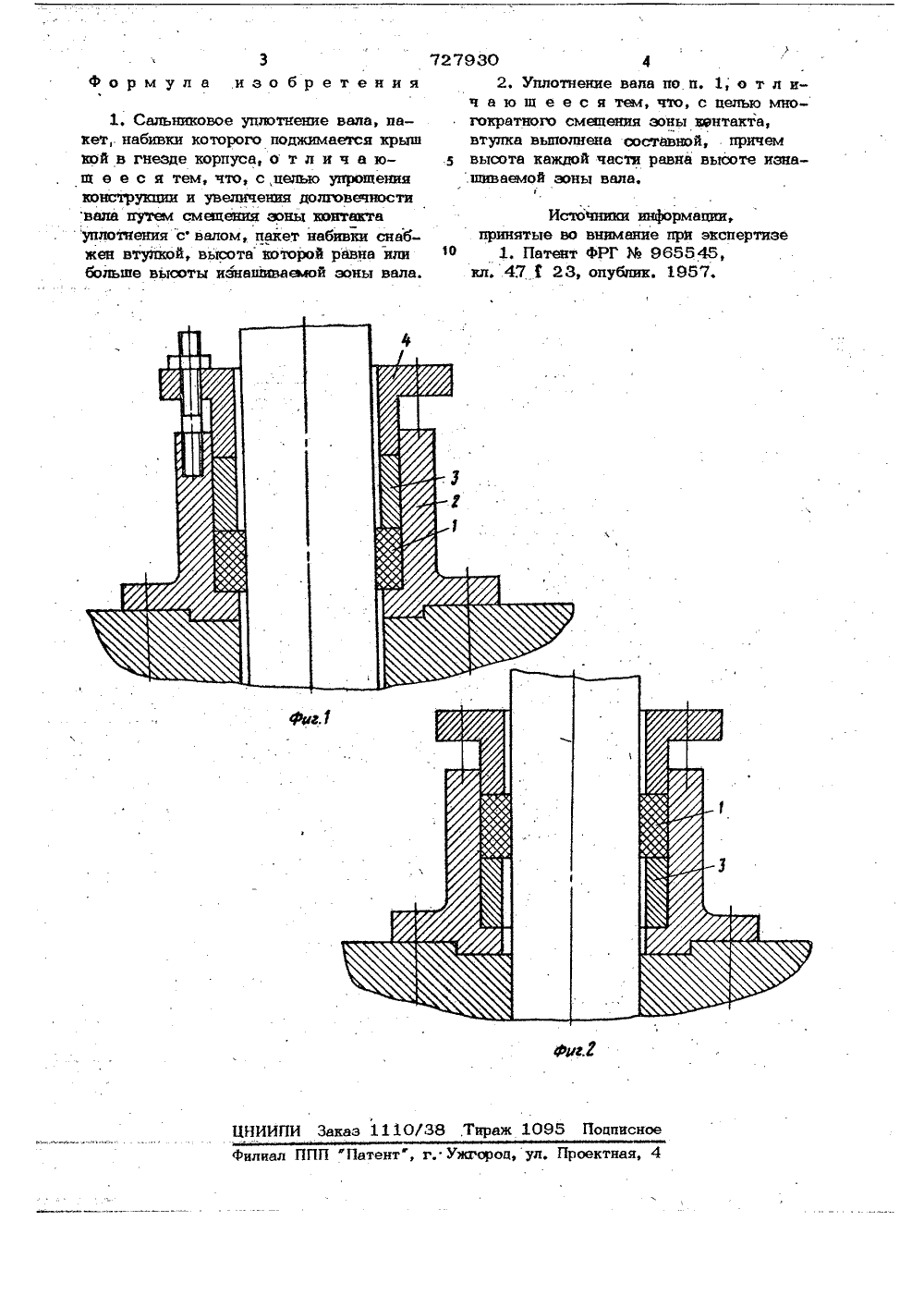

Качество и состояние поверхности, работающей с набивкой, влияет на скорость изнашивания уплотнения. Сейчас редко встречается вал без втулки, поэтому под понятием «вал» понимается как вал, так и вал с втулкой. Требования к валу подобны требованиям к скользящим подшипникам – незначительная шероховатость на уровне точной шлифовки Ra≤0,63. Шероховатостостальных элементов стыка с набивкой не имеет большого значения, достаточно качество поверхности на уровне точной обработки резанием Ra≤5. Чтобы избежать чрезмерного истирания вала, следует обеспечить подходящую твердость поверхности на уровне 60 HRC. Для набивок с низким коэффициентом трения, таких как на основе ПТФЭ, требования ниже, а для эластичного графита минимальная твёрдость вовсе не требуется, в то время как вал покрывается графитовой плёнкой, а трение с поверхности вала переходит на трение внутри графита подобно как в смазках. Однако, каждый тип набивки может впитывать абразивные частицы из потока жидкости и, таким образом, косвенно изнашивать вал.

Сальниковые набивки на графитовой основе.

Графит как материал для сальниковой набивки по сравнению с асбестовой основой обладает рядом достоинств: он не выгорает при высоких температурах, хорошо смазывает шпиндель и не впитывает влагу. К недостаткам графита относится способность некоторых сталей под слоем графита сильно корродировать. Опасность коррозии шпинделей особенно велика после гидравлического испытания при длительном хранении арматуры на складе или установленной на трубопроводе и не находящейся в эксплуатации. Ввиду этого набивку сальников устанавливают непосредственно перед вводом арматуры в эксплуатацию.

Для сальниковой набивки применяют чешуйчатый графит. Графит для сальниковой набивки должен быть свободен от минеральных и органических примесей и не содержать жиров. Содержание углерода должно быть не менее 90%. Набивка из чистого графита очень устойчива в работе. При правильном ее изготовлении ;не возникает необходимости в .подтяжках и перебивках сальников в течение нескольких лет. Графитовая набивка является самой надежной из всех набивок, работающих при температуре пара 525—550 °С и выше.

Для уплотнений арматуры используют пустотелые свинцовые и красно-медные кольца, плотно набитые графитом и запаянные с обоих концов. На внутренней стороне колец сверлятся отверстия, через которые проходит графит для смазки штоков.

Свинцовые, набитые графитом кольца применяются для арматуры, устанавливаемой на трубопроводах, где температура протекающей среды не превышает 300 °С.

Применяют для уплотнений также бронированные шлифованные угольные кольца, изготовленые из высококачественного искусственного угля. На угольные кольца насаживают в нагретом состоянии медные или стальные кольца. После охлаждения угольное кольцо получает остаточные напряжения сжатия, благодаря чему оно выдерживает нажатие шпинделя без нарушения плотности при расширении от нагрева.

Как выбрать материал сальника

Большой выбор уплотнительных материалов и смазок доставляет бесконечный список комбинаций. В итоге, критерий выбора сводится к:

- рабочей температуре,

- давлению уплотнения,

- скорости вала

- химической соответственности жидкости.

Из-за способа, каким создается уплотнение, уплотнитель должен жестко сжимать вал во время работы. И это неизменно ведет к проблемам.

- Сальниковое уплотнение создает большое трение, что налаживает нагрузку на двигатель и создает много тепла, которое должно быть рассеяно.

- Сальниковое уплотнение предотвращает чрезмерное протекание. Оно не предотвращает утечку полностью, потому что уплотнение должно немного протекать в течение работы.

В установках, где вал двигается не часто, уплотнитель может быть сильно прижат, чтобы остановить утечки полностью, например, вот задвижка:

Она использует кольца, но большинство используют сальниковое уплотнение вокруг шпинделя, которое поднимает или опускает задвижку. Но в подвижных машинах некоторые утечки необходимы для смазки и охлаждения уплотнителя.

- Для не синтетических набивок, норма утечек 15 капель в минуту.

- Для синтетических – 30 капель.

Это настойчивое протекание необходимо. Без него сальник загорится, и не будет уплотнять вообще.

Сальниковые набивки для арматуры среднего и низкого давления.

Изготовляются трех типов: плетеные, скатанные и кольцевые. Набивки различаются по форме, конструкции и оплетке. По конструкции набивки разделяются на плетеные, прессованные и пасты.

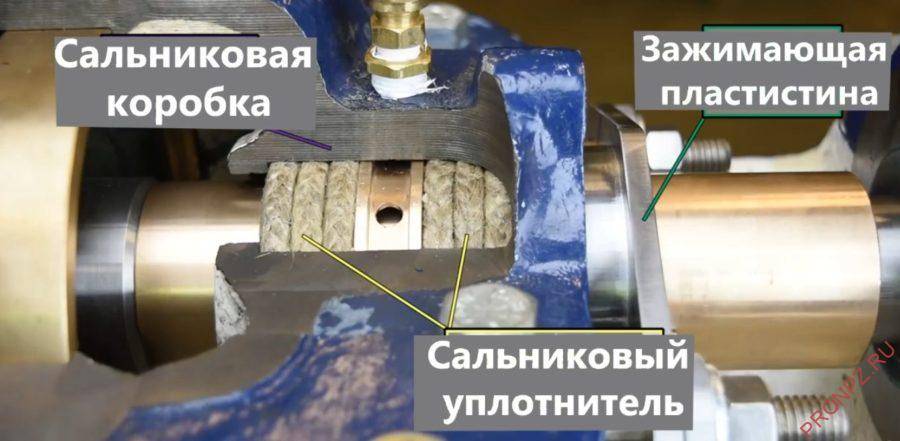

Для заполнения сальника шнур разрезают на отрезки, свертывают в кольца и таким образом закладывают в сальниковую коробку. Эти набивки преимущественно применяются для среды с температурой до 400 °С.

Для давлений выше 200 кгс/см2 и температуры выше 400 °С набивочные кольца прессуются из графита, смеси асбеста с графитом или их составляют из металлической оболочки с мягким сердечником.

По форме сечения набивки разделяются на круглые и квадратные. Наибольшее применение имеют набивки квадратные, потому что лучше обжимают шпиндель.

По роду оплетения набивки бывают трех типов:

- с одним плетением;

- с несколькими плетениями;

- насквозь плетеные.

Для давлений до 10 кгс/см2 можно применять набивку с одним оплетением, для давлений от 10 до 64 кгс/см2 набивку с несколькими оплетениями и при давлениях свыше 64 кгс/см2 применяют набивку насквозь плетеную.

Набивки размерами до 19 мм при огибании вокруг оправки диаметром 75 мм и набивки размером свыше 22 мм вокруг оправки диаметром 150 мм не должны иметь выпучивания и расслаивания. Поверхность набивки должна быть ровной, не липкой, на ней не должно быть выступающих оборванных ниток.

Стандартные размеры, установленные для набивок: 4, 5, 6, 8, 10, 13, 16, 19, 22 мм.

Установка набивки в клапане

Сальник должен быть максимально герметичен. Подвижный элемент уплотнительного узла выполняет относительно медленное движение относительно оси и, учитывая небольшую силу трения, можно сильнее зажать сальник, что обеспечит максимальную герметичность. В то же время повышенное давление с встречающимися иногда зазорами между штоком и корпусом сальника может привести к экструзии набивки через этот зазор. Поэтому, уплотнители, используемые в клапанах, должны иметь более компактную структуру или специальное металлическое армирование.

В энергетических установках давление пара может достигать 300 баров при температуре 650°С. Настолько высокие рабочие параметры сужают диапазон используемых материалов до уплотнений графитметаллических, монтаж которых требует немного другой процедуры.

Для того, чтобы правильно установить уплотнения нужно подготовить и разместить в сальниковой камере правильно обрезанное кольцо, как и в случае насосов, где надрезы под углом обеспечивают лучшую герметичность замков на кольцах. Зажать сальник до момента появления ощущения заметного сопротивления, в то же время нужно одновременно открутить шток клапана так, чтобы определить возможность регуляции клапана. Графитовая набивка с начальной плотностью 1,1 г/см3, для этого после заполнения камеры следует дожать сальник и сжимать до 70% от его начального объёма, возможно добавление 1 или 2 сальниковых колец и повторить процесс сжатия.

Статическое давление до 70% от первоначальной высоты уплотнения учитывает монтажный зазор 10%, возникающий за счёт разницы между размером набивки и фактическим размером зазора рабочего сальника, если зазор больше, статическое давление должно быть больше, например, при монтажном зазоре 20%, требуемое статическое давление увеличивается до 63%. Если сальник клапана оснащён пружинами, нужное давление сальника достигается по закрытию пружин. На замыкающем кольце стоит использовать кольца из композитной набивки, оплетённой металлической сеткой HTR или же углеродным волокном. После завершения установки клапана на технологической линии следует контролировать протечку, а по истечению суток эксплуатации, дожать сальник даже в случае, когда протечка не возникает.

Часто используются готовые комплекты из сформированных колец на основе эластичного графита плотностью 1,4-1,6 г/см3. При этом нет необходимости предварительного сжатия уплотнения, а нужно лишь после установки комплекта колец дожать сальник с силой, указанной производителем клапана. Графитовое уплотнение в клапане требует нажатия 60-120 N/mm² и с лёгкостью можно рассчитать натяжение болтов, разделив это значение на площадь поперечного сечения горизонтального уплотнительного кольца.

Кольца из эластичного графита можно получить самостоятельно из графитовой ленты (лучше всего, если лента будет гофрированной), которую после накручивания на шток нужно сжать при помощи сальника плотностью 1,4 г/см3. Количество используемой ленты для одного кольца нужно подобрать так, чтобы после образования, кольцо получило квадратное поперечное сечение.

В случае уплотнения клапанов низкого давления, водогазовой арматуры, другого типа клапанов и санитарно-технического оборудования, везде, где есть такие экстремальные условия эксплуатации, как энергетическая арматура, можно использовать несколько типов уплотнительных материалов. Следует учитывать, что критерием подбора набивки является давление, температура и стойкость к определённым условиям среды. Уплотнения арматур низкого давления также работают без протечек, при этом уплотнительный комплект не требует предварительного сжатия, так, как в ситуации с эластичным графитом. Сальник нужно дожать так, чтобы полностью исключить протечку, далее повторно затянуть винты.

В арматуре всегда следует использовать гораздо большее давление на сальник, нежели в насосах, в идеале 2-х, а то и 3-х кратное давление среды. Известно, что большая сила давления даёт лучшую герметичность без необходимости его регулирования, но уплотнение в таких условиях быстрее изнашивается. Эти аспекты зависят от типа набивки и квалификации обслуживания.

Приступая к монтажу, следует помнить, что опыт сервисных служб и знание специфики оборудования играют решающее значение и никакая подробная инструкция не сможет этого изменить.

Что такое сальниковая набивка и как ее правильно применять

- Как работает сальниковое устройство

- Какие бывают сальниковые набивки

- Требования к использованию

- Что в итоге

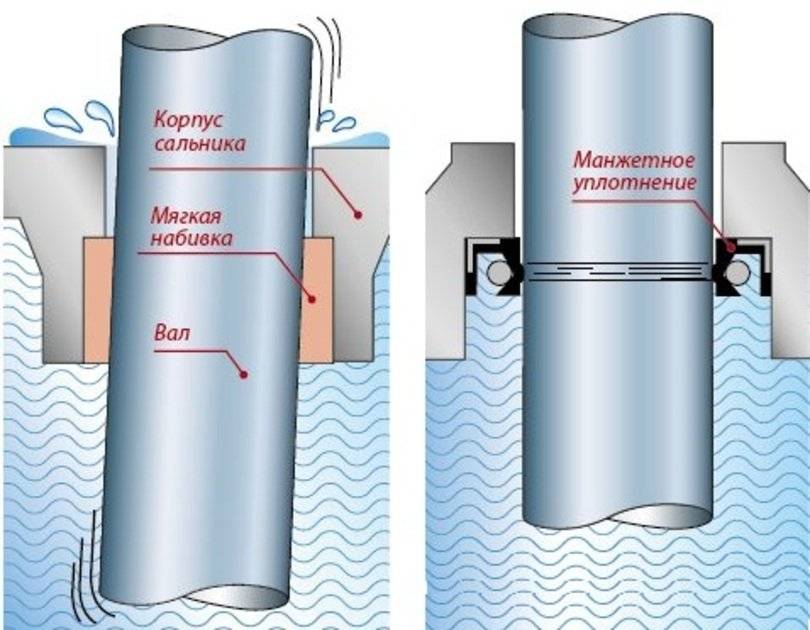

Как работает сальниковое устройство

Для того чтобы правильно подбирать набивку, необходимо представлять, как устроено и работает сальниковое устройство.

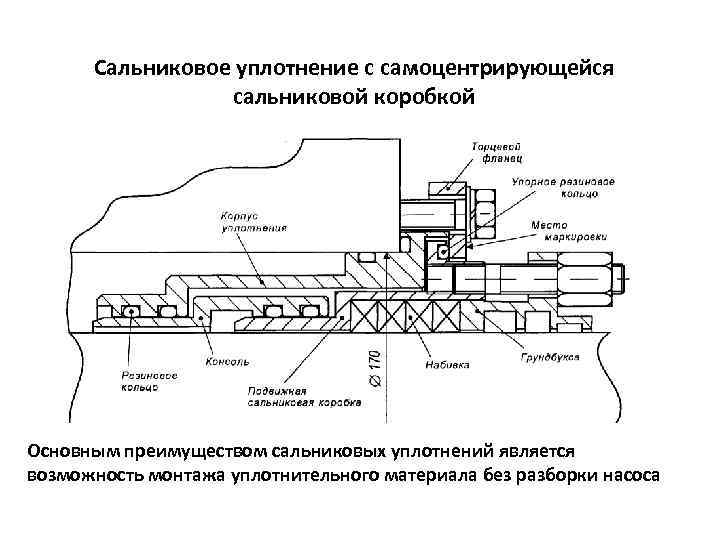

Оно элементарно, а коротко его конструкцию можно рассмотреть на примере водопроводного крана. В его корпусе проходит шток, а между ним и стенкой корпуса образуется сальниковая камера. Именно в нее и помещается сальниковая набивка.

Расположение сальника в кране

Для того чтобы она выполняла свои функции требуется:

- во-первых, уложить ее как можно плотнее виток к витку;

- во-вторых, прижать специальным устройством, состоящим из прижимного кольца и накидной гайки (оно предусмотрено конструкцией крана).

В результате этого набивка расширяется, заполняет все пространство сальниковой камеры между ее краями и штоком. Таким образом обеспечивается герметичность сопряжения штока с рабочим пространством крана.

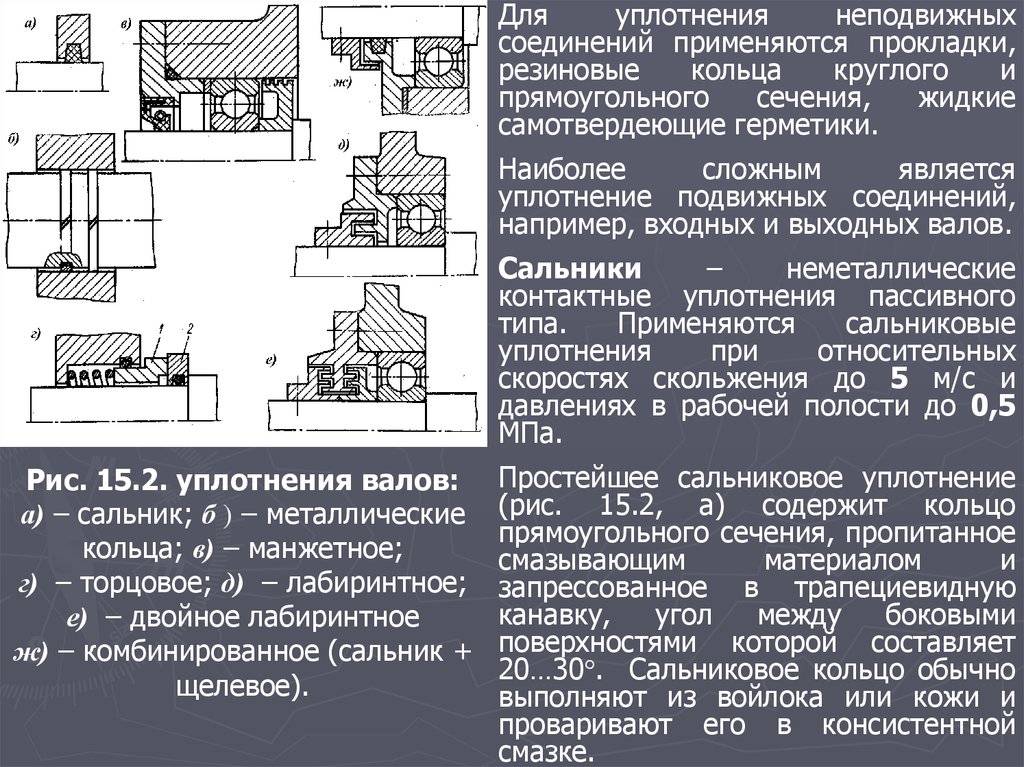

Строение и выбор сальникового уплотнения

Сальниковое уплотнение – технология древняя. Более 5000 лет назад моряки сталкивались с некоторыми проблемами. Каждый корабль имеет руль или точку поворота в задней части. Руль соединён валом с ручкой управления на палубе, называемой штурвалом.

Поэтому древние моряки решили эту проблему, запихивая в зазор вокруг вала куски старой одежды или парусов, покрытые животным жиром либо воском.

Позже вокруг вала была сконструирована маленькая коробочка, которая прикрывается зажимом для улучшения уплотнения.

Здесь обычный сальниковый уплотнитель не изменился сквозь тысячелетие. Тем не менее, улучшения конструкции уплотнителей всё-таки произошли.

Типичный уплотнитель, доступный в наши дни, имеет квадратное поперечное сечение. Он производится в стандартных размерах – обрезными кольцами, или на катушках.

Есть множество видов материалов, включая фольгу для установок, где обычные уплотнители будут слишком мягкими и будут выжиматься из сальниковой коробки.

Наиболее распространенная – тканевая. Они разнообразны – от растительных, животных и минеральных волокон до синтетических пластмасс и даже металла.

Лён – это растительное волокно, которое было стандартом промышленности много лет. Он дешевый, легко доступен, и обеспечивает хорошее уплотнение.

Синтетические арамидные волокна, например кевлар, имеет большое сопротивление трению, и могут выдерживать большую температуру и скорость вала.

Другой распространённый пластик – политетрафторэтилен. Аббревиатура ПТФЭ, или тефлон.

Он имеет хорошие смазочные свойства и химическое сопротивление. Так как, он не реактивен – он используется в установках, где загрязнение жидкости полностью не допустимо, как в пищевой промышленности. Чтобы уменьшить тепло, передаваемое от вращающегося вала, уплотнитель пропитан смазкой, например, масло, жир, воск, графит или разные синтетики.

В последние 30 лет комбинируется ПТФЭ и графит, пропитанный высокотемпературной смазкой, что продается под названием ГФО.

Универсального уплотнения не существует, но этот материал уже близок к этому. У него большой диапазон применения, и он может похвастаться долговечностью. Но, он очень дорогой.

Основные принципы выбора набивки

Вопросы, связанные с выбором набивки для конкретных условий работы можно разделить на две группы:

- Первую составляют такие параметры, как: тип среды и уровень рН, температурный диапазон и соответствующий размер. Подбирая набивку относительно рабочей температуры, следует учесть, что допустимая рабочая температура не соответствует температуре среды. Сальник за счёт трения работает в более высокой температуре в сравнении с температурой среды, в связи с чем стоит учесть запас на уровне 50°C.

- При высоком давлении или высокой скорости оборотов, или же если сальник работает при недостаточной утечке, разница температур должна быть ещё большей.

- Вторую группу составляют относительные параметры, такие как давление, линейная скорость и способ применения. Эта группа параметров классифицирует набивки, в первую очередь, по стойкости и не особо требовательна к способам применения. Структура материала шнуровых уплотнений не портится под воздействием только одного из этих факторов, т.к. лишь их комплексное воздействие приводит к износу. Поэтому, при оценке пригодности материала для уплотнения сальника, стоит воспользоваться коэффициентом динамической нагрузки – pV, являющегося произведением скорости и давления, которая может возникнуть в установке, не вызывая слишком быстрое разложение. Этот параметр довольно хорошо показывает при каком давлении р и линейной скорости V уплотнительный материал будет удерживать сравнительную прочность.

Следующим критерием, который определяет выбор набивки является способ её использования

В этом случае, нужно принять во внимание условия работы устройства: высокая скорость вала в центробежных насосах, большая поверхность трения поршневых насосов, высокое давление в поршнях или большое радиационное напряжение в смесителях. Для большинства набивок определяются граничные рабочие параметры для определённых условий работы, например, максимальное давление в центробежных насосах, при возвратно-поступательных движениях, в клапанах и в статических условиях

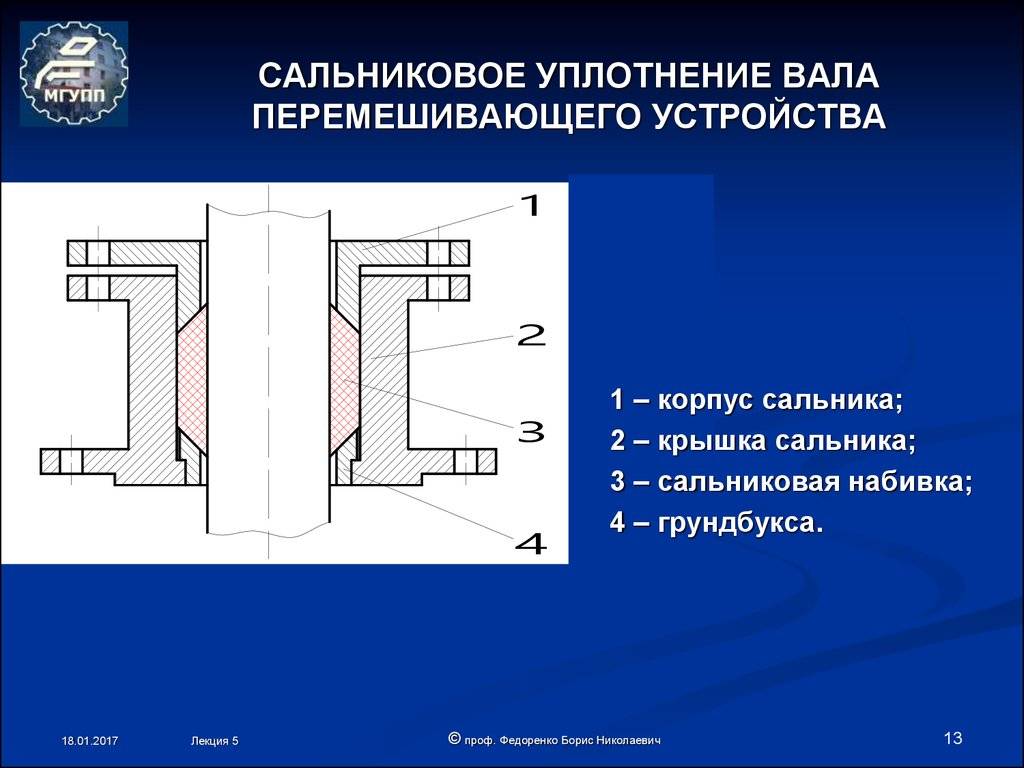

Сальниковое уплотнение – вал

Сальниковые уплотнения вала необходимо регулярно уплотнять и периодически, до мере износа менять в них набивку, н качестве ко горой обычно используется специальный шнур, пропитанный салом и графитом.

Сальниковые уплотнения вала охлаждаются водой.

Сальниковое уплотнение вала выполнено из трех резиновых манжет и промежуточного стального кольца, являющегося проставкой между манжетами.

Сальниковое уплотнение вала – сильфонное с металлическими трущимися кольцами. Смазка кривошипно-шатунного механизма и цилиндров барботажная.

Сальниковое уплотнение вала диафрагмовое с масляным затвором.

| Зубчатая муфта, соединяющая валы. |

Сальниковое уплотнение вала является одним из самых ответственных узлов холодильного компрессора. При закрытой системе смазки оно имеет конструкцию, сходную с применяемой для поршневых компрессоров: кольца торцевого трения и гидравлический затвор, создаваемый маслом, прокачиваемым через полость сальника. Одно из колец трения в паре выполняют из металлографи-тового композиционного материала.

| Интенсивность ремонтов машин ИФ 50 ( /. ИФ-56 ( 2 и ИФ-49 ( 3. |

Сальниковое уплотнение вала ИФ-50 имеет такую же конструкцию, как и у ИФ-49, но надежность его значительно ниже: у ИФ-50 7 – 10 %, а у ИФ-49 всего 2 – 3 % отказов в год.

Для полной разгрузки сальникового уплотнения вала от давления нагнетания перекачиваемой среды на задней стороне рабочего колеса предусмотрен закрытый импеллер. Этим самым предохраняется набивка сальника от попадания посторонних частиц. Рабочее колесо крепится на валу насоса 5 с помощью глухого резьбового соединения, при этом ступица колеса опирается на конический торец защитной ферросилидовой втулки 6, проходящей под сальниковой набивкой. Между ступицей колеса и втулкой никаких прокладок не ставится.

После установки всасывающих карманов пригоняют сальниковые уплотнения вала, проверяют крепление брони, устанавливают на прокладках съемную часть кожуха и закрепляют болты. Затем собирают и закрепляют рубашку для охлаждения вала, диффузоры и корпус направляющего аппарата с лопатками и прикрепляют его к кожуху. Проверяют правильность работы привода и направляющего аппарата. Монтируют трубопровод охлаждения подшипников дымососа.

На торцовые крышки приварены гнезда для сальникового уплотнения вала и кронштейны для подшипников.

Полость собранной муфты заполняют маслом до уровня сальниковых уплотнений вала. Следовательно, передача вращения в зубчатых муфтах происходит через зубчатое зацепление, находящееся в масляной ванне.

| Зубчатая муфта. |

Полость собранной муфты заполняется маслом до уровня сальниковых уплотнений вала через специальное отверстие в одной из полумуфт, закрываемое пробкой на резьбе.